工业预测性维护概念存在已久,最早可以追溯到人们第一次说“机器很快就会坏了”的时候。从给手表内部的轴承加注润滑油,到养护维修大型发电设备,从简单的家电,到复杂的空间站,预测性维护无处不在。

早期预测性维护在很大程度上依赖技工的专长和直觉来解决问题或诊断故障,而今天的先进诊断设备和工业 4.0 技术增加了电子传感器和机械传感器,能够更准确地发现并诊断问题。传感器已成为预测性维护应用的重要组件。

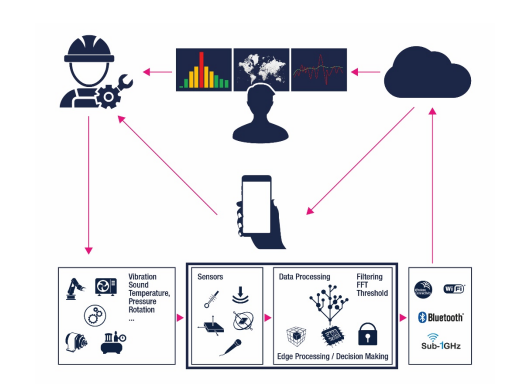

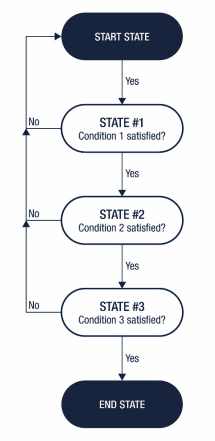

Figure 1 -- Typical PM Application in Industry 4.0

图 1—工业 4.0 中的典型预测性维护应用

作为工业 4.0 的重要组成部分,本地决策系统在设备内或附近收集传感器数据,以此为依据做出正确判断,帮助检修人员提前发现昂贵、复杂的可能是远程设备出现的小问题,避免酿成大事故。这个功能要求传感器必须具有边缘处理[13]能力和人工智能 (AI),因为人工智能是预测性维护应用的关键技术。通过直接在传感器或主控制器上实现AI 和边缘处理,例如,STM32[8] 中的 FP-AI-MONITOR1[7],可以在本地执行数据分析决策。

图 1所示是一个典型的预测性维护应用示意图,其中,传感器检测设备产生的信息并将数据传给主控制器。在工业3.0 中,描述机器状况的原始传感器数据直接传输给操作员,不涉及任何本地处理或决策任务。在工业 4.0 中,主控制器在本地处理传感数据,在本地做出决策。如果发送条件没有满足特定的通知标准,主控制器允许无线连接模块部分睡眠。操作员仅在收到云端的通知消息后才开始介入。这种方法减少了传输到云端的数据量,降低了本地传感器节点的功耗。

更深入地讲,实现这个感知决策模块有四个关键步骤: 重要参数识别; 数据分析; 传感器选择和决策树位置选择。

1) 重要参数识别

许多参数可以指示机器的健康状况。设计人员需要根据这些参数的特性和预测机器状态的能力来筛选重要参数。在图 2 的应用场景中,声学、温度和物理振动加速度等参数都可以指示机器的重型轴承的磨损情况。设计人员将研究分析哪些参数可以用于预测轴承 60%健康状态。最理想的是,只用一个参数就足以提供最有意义的信息,并让决策树能够判断轴承健康状况已达到60%。

在这个示例中,机器的健康状况分为四个阶段,如表 1 所示:

表 1——机器健康状态分期

图 2 – 重要参数与机器健康状况的关系

设定当重型轴承达到60%健康状况时发出预警,我们捕获了加速度、超声波和温度与时间(周)的关系并绘制成图,以便分析研究重要参数,如图2所示,三个参数都可以指示轴承的磨损状况。研究发现如下:

当轴承在t3 之后进入损坏阶段时,加速度数据给出强烈信号。但是,它不能很好地跟踪 t3之前的健康状态,也就是不能有效记录机器达到50%健康状况前的状况,这意味着我们无法在轴承损坏前准确地预判机器的健康状况,所以,仅依靠加速度计的指示信息不足以预测早期磨损程度。

直到轴承进入损坏阶段t4,温度数据才能准确地跟踪轴承的健康状况。不管什么原因引起轴承损坏,温度参数都不能在摩擦力急剧增加之前给出轴承损坏的明显信号。

超声参数可以有效地跟踪轴承的健康状况,最早在 t1 时就能发出信号。随着摩擦力增加,当轴承达到60%健康状况时,它会发出一个明显信号。 然而,从绘制的数据图看,当轴承健康在 t3 左右下降到 50% 以下时,超声波信号开始失去对机器健康状况的跟踪,这是因为轴承严重磨损并破裂,极大地改变了轴承的特性,并导致轴承的振动曲线超出了超声扫描范围。这个阶段的强烈的振动恰好可以被加速度计感知到。

从这个示例不难看出,超声检测是预测性维护实现60%健康状况预警的重要参数。

2) 数据分析

一旦确定了重要参数,下一步就是研究数据概要信息。设计人员必须评测不同的数据处理能力和 人工智能算法,才能可靠地预测机器的健康状况。

有许多数据处理方法可用实现预测性维护应用,这些数据处理方法可分为两大类:时域和频域[9]。每种方法都有各种的优缺点。

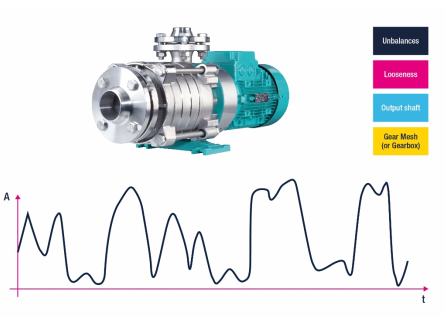

时域方法简单易懂,算力要求低。传感器的输出始终在时域范围内。时域信号的均方根 (RMS)、平均值或峰值检测是典型的跟踪值。比较原始数据或处理后数据的阈值或幅度可以获得决策标志。这种方法的缺点是它仅适用于简单的波形分析。在实际工业应用中,有些数据分析是很复杂的,因为它们可能包含不同机械部件的振动和其他机器的环境振动。图 3 所示是在时域中的数据分析示例。

图 3 - 时域加速波形示例

在这个例子中,电机不平衡产生的振动幅度远大于输出轴产生的振动幅度。如果采用RMS或平均值或其他的时域信号处理方法,传感器是不能有效地识别输出轴的振动程度。

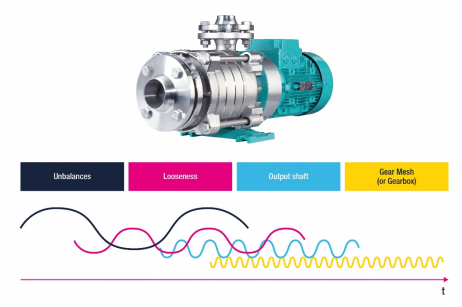

图 4 -由多个波形组成的复杂波形

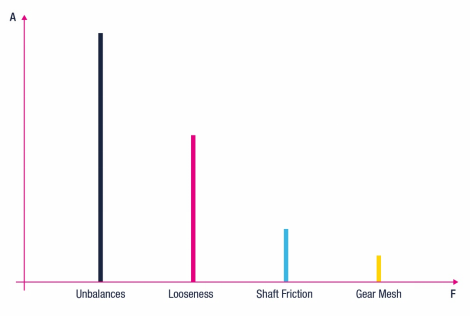

不过,有一个强大的信号处理方法可以管理复杂的信号。这种类型的复杂波形是由多个简单波形组成,如图 4 所示。快速傅里叶变换 (FFT) 是一个有效的波形分析工具,可将时域数据转换为频域数据,把不同部件产生的振动置于不同频谱中,如图 5 所示。

图 5 - 频谱

傅里叶变换方法把不同源的振动幅度分成不同的频谱。除傅里叶变换之外,数据处理还可以利用其他的技术方法,例如,平均值、RMS、峰值、神经网络等,进行准确的数据过滤,为决策树提供更可靠的数据,实现更智能的决策。

参数识别和数据分析需要一些工具,下面是一些常用工具:

a) 专业测量工具

可以使用现成的专业测量设备获取准确而详细的测量数据,要求苛刻的高精度应用强烈推荐采用这类专业级测量设备。

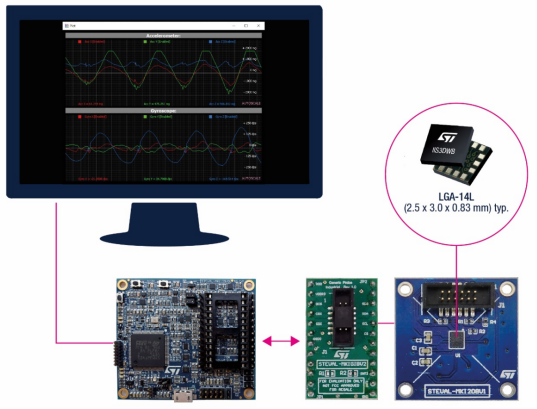

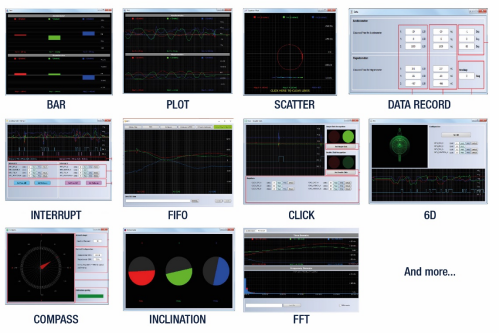

b) 评估演示套件

意法半导体等传感器厂商提供免写软件的评估套件(图 6)。这些小主板,例如,STEVAL-MKI109V3,具有插接传感器板卡的插座。设计人员可以选择把喜欢的传感器板卡插到主板上。有些厂商还提供用于控制传感器的图形用户界面 (GUI)软件。这些GUI软件可以存取传感器的全部寄存器,配置和检索数据,不用写代码,并提供实用的数据处理运算功能,例如,傅里叶变换FFT 就是其中的一个功能(图 7)。

图 6 -- STEVAL-MKI109V3评估板与传感器板卡的连接

图 7 -- STEVAL-MKI109V3 GUI 截屏

若评估传感器的特性功能及其适用性,建议使用免写代码的评估板。这些板卡还可以执行初始数据采集,启动工程算法和数据分析过程。如果到了后面的原型开发或概念验证阶段,传感器厂商可能会提供另一个强大的开发工具,以大幅简化开发任务,缩短开发周期。以STWIN 开发套件为例:

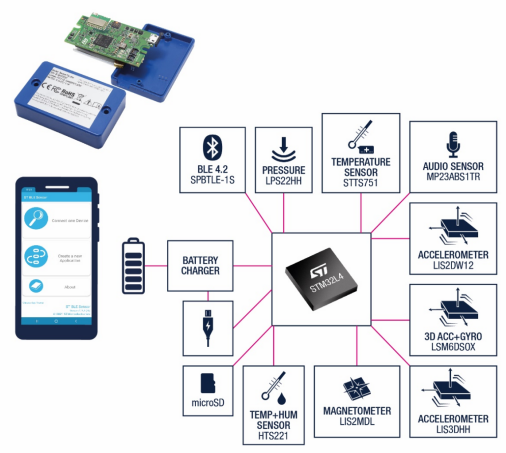

c) STWIN 无线工业节点 (STEVAL-STWINKT1B)[10][11] 是一个开发套件和参考设计,可简化工况监测和预测性维护等先进工业物联网应用原型开发和测试。

图 8 -- STEVAL-STWINKT1B

图 9 - SensorTile Box与手机交互

STWIN 开发套件基于STM32超低功耗微控制器,集成各种工业级传感器,包括惯性传感器(振动传感器、加速度计、6 轴 IMU、磁传感器)、环境传感器(高精度温度传感器、压力传感器、湿度传感器)和高性能传声器(数字传声器和模拟传声器,有超声波感应功能),支持各类状态监测,尤其是与振动分析相关的监测。该开发套件还配有丰富的软件包和优化的固件库,以及云端仪表板应用程序,以加快端到端整体解决方案的设计周期。

该套件板载Bluetooth? 低能耗无线连接模块,并可以插接一块Wi-Fi无线连接子板 (STEVAL-STWINWFV1)。有线连接可以通过板载 RS485 收发器实现。

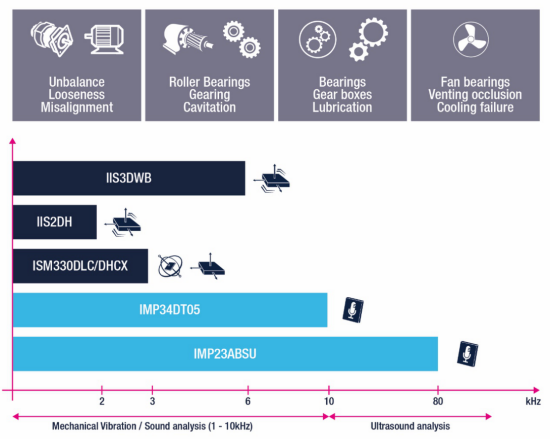

3) 传感器选型

手头有了数据分析工具后,下一步就是选择合适的传感器:

a) 根据1) 中发现的重要参数选择传感器类型

意法半导体提供加速度计、陀螺仪、磁力计、振动传感器、传声器、压力传感器、湿度传感器、温度传感器、激光传感器、红外传感器等各种传感器。工业级传感器通常提供更高的性能和精度、更好的温度和时间稳定性,甚至提供产品生命周期保证。

b) 根据2) 中发现的最大测量范围和灵敏度或重要频率范围(带宽)选择传感器量程;

每个传感器都有自己的最大量程和频响带宽。设计人员必须仔细研究这两个参数,以选择最适合的传感器。图 9 显示了一系列我们为预测性维护应用场景推荐的型号。

图 10 – 根据应用场景选择传感器

4) 决策树位置选择

作为业界公认的 MEMS 技术先驱,意法半导体率先在传感器产品中嵌入边缘处理功能。设计人员可以给传感器中的边缘处理分区或将在主控制器内嵌入决策树。最佳选择取决于数据处理和决策树的复杂程度。意法半导体传感器中的决策功能分为三类:

嵌入式简单逻辑

意法半导体MEMS 传感器都有简单的嵌入式阈值比较逻辑功能。振幅和时间窗口阈值一旦达到预设值,就会触发中断标志。

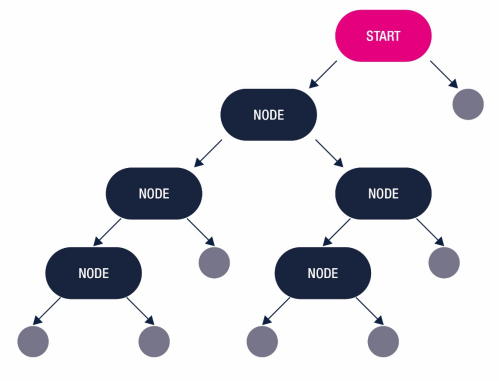

有限状态机 (FSM)[6]

状态机是用于设计逻辑连接的数学抽象方法(图 10)。FSM 是一种由预定数量的状态和状态之间的转换组成的行为模型,类似于流程图。传感器可以设为用户定义模式一旦满足,就立即生成决策标志。为了便于实现决策功能,意法半导体有些传感器嵌入了16 状态机。

图 11 - 传感器的嵌入式有限状态机

机器学习核心 (MLC)[5]

MLC机器学习核心不是用来处理复杂数据的,所以它不能做有限状态机的工作。MLC 确实可以将一些原本应在应用处理器上运行的低密度算法转移到 MEMS 传感器上,从而显著降低系统功耗。当数据模式与用户定义的一个类集合匹配时,MLC 可以识别这些数据模式。传感器使用包含滤波器的可配置的专用计算模块和在用户设定的固定时间窗口内计算出来的特征来过滤输入数据。机器学习处理的基本原理是通过一系列可配置的节点以“如果-那么-否则”为条件比较预设阈值和“特征”值的逻辑处理过程(图 11)。

图 12 - 传感器的MLC内的决策过程

总之,作为工业 4.0应用的基本组成部分,传感器是预测性维护中必不可少的组件,并且,利用内置的智能功能,传感器可以降低主控制器的负荷,从而提高整个系统的能效。作为 MEMS 传感器行业的领导者,意法半导体提供全系列的传感器(加速度计、陀螺仪、磁力计、振动传感器、传声器、压力传感器、湿度传感器、温度传感器、激光传感器和红外传感器等)。在预测性维护等应用领域,这个范围广泛的产品在创新概念和实际应用之间架起了一座重要的桥梁。