目录

| 1.系统的总体结构 |

| 4.电路板自动测试设备的优点 |

| 5.常见的PCB自动测试设备 |

| 6.关于电路板自动测试系统的常见问题 |

| 结语 |

随着电子技术及印制板制造技术的发展,电路板已经成为电子产品的重要组成部分,用印制电路板制造的电子产品具有可靠性高、一致性好、机械强度高、重量轻、体积小、易于标准化等优点。但是随着电子产品设计越来越复杂,印刷电路板的密度也日趋增加,因此印刷板的测试及修理也愈加困难。为了提高印刷电路板的检测及维修的自动化程度,本文设计了一种通用的电路板自动测试系统,系统从针床到测试软件的各个环节都采用了开放型的设计,通用性很强。

本系统的主要目的是测试电路板是否工作正常,是通过对电路板上关键信号进行测试来达到的。因此,本系统的任务就是对电路板上的关键信号进行采集,通过PC端的软件进行分析得出测试结果。系统分为针床、信号采集和传输模块、测试软件3个部分。作为一个通用的测试系统,在3个部分中均考虑了较强的通用性。

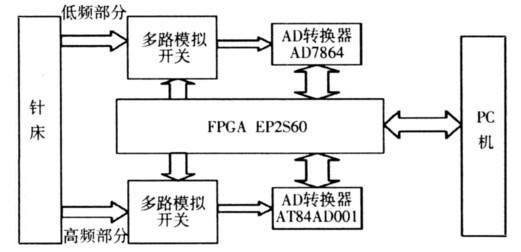

本自动测试系统的结构框图见图1。系统的工作原理是:通过针床将待测信号导出,FPGA通过控制多路模拟开关将待测信号采集进来,将数据通过相应协议传送到PC机,用自动测试软件测试各个信号是否正常。

图1 系统结构示意图

由于待测信号的频率相差较大,有直流信号,也有频率高于103MHz的脉冲信号,以及在其间的多种频率的信号,因此本系统采用低频和高频2组信号采样电路,来适应不同信号采集的需要。

本系统中用到的主要芯片有:主芯片EP2S63,AD采样芯片AD7864和AT84AD331。以下对这3种芯片进行简要介绍:

EP2S63是altera公司的Strati系列的FPGA,该系列的FPGA采用先进的93nm生产工艺;将FPGA性能推向了新高度,该系列是业界最快、密度最高的FPGA。EP2S63拥有多达84个专用LVDS差分逻辑接收通道,每个LVDS通道数据传输速率最高达1Gb/s。其内部具有专门的高速数字锁相环电路,能够产生可供ADC电路使用的时钟信号。

AD7864是一种较低速、低功耗、可以4通道同时采样的12bA/D转换器。它拥有12位A/D转换器,可同时采样4个输入通道,并具有4个采样、保持放大器;单电源供电(+5V),多个转换电压范围,对于每一个模拟输入通道均有过压保护电路;4通道同时工作时,最大采样率为133kHz。

AT84AD331是Atmel公司生产的高速采集芯片。该器件集成了两路(I和Q)独立的ADC,具有8b转换精度,每个通道具有lGs/s的采样率,在交错模式下采样率达2Gs/s。该芯片基于高速应用场合的要求,模拟输入、数字时钟输入、数字时钟输出、数据输出,同步时钟输出都采用差分方式。数据输出采用LVDS标准,其传输率可达1Gb/s,使用其内部的多路分离器,可以降低输出数据率,也可以方便地与多种类型的高速FPGA直接相连。采用1∶2模式时,输出数据速率降为533Mb/s,可以满足多数FPGA接收数据的要求。

针床是电路板测试系统的重要部件,是电路板信号导出的平台。针床的通用性较差,一般是每种电路板对应一个特定的针床,这使系统的通用性受到很大的限制。为使针床具有一定的通用性,本系统中对针床的相关部件进行了一些改进:

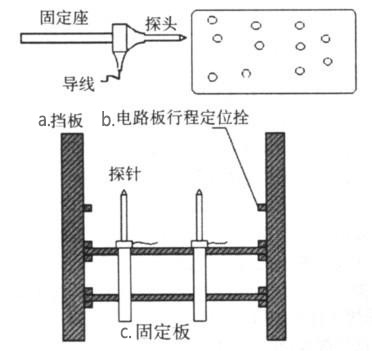

图2 针床示意图

(1)探针设计。探针见图2a。本探针是以目前市场上的探针为基础、自行设计的内含弹簧的探针,易于固定,信号导出方便:

探针的一端为探头,是与电路板接触,并导出信号的部分;另一端是固定座,是绝缘体,中空,内含弹簧,使探头能够伸缩;中间为信号的导出端子。为减少各个信号间的干扰,导线均采用屏蔽线。为适应不同信号要求,按粗细和允许的信号带宽要求探针分为多种型号,使用时根据需要对探针型号进行选择。

(2)探针的固定:在本系统的针床上,探针的固定是采用两块相同的探针固定板和4块挡板组成,固定板和探针的固定示意图见图2b和图2c:固定板的大小与待测板相同,板上固定孔位置需根据电路板的技术文件来确定,孔的大小需根据选取探针的型号来决定。挡板可以在整个针床的底座上进行移动调整,以适应不同尺寸电路板的固定要求;挡板的宽度,前后两个为233mm,左右两个为73mm。

电路板上输出的待测信号主要有三类:电源信号、脉冲数字信号、电平变换信号。此外还有一些频率较高的模拟信号,如音视频信号,此类信号一般不作为关键测试信号,若需测试时可按高频信号进行采集。其中电源信号和电平变换信号均可视为直流信号来采集,用AD7864完成采集。而脉冲数字信号的频率较高,动辄就几十兆赫兹甚至上百兆赫兹,需要用高速的AD(本系统中用的是AT84AD331)来进行采集,并且需要对频率进行测量。因此本系统信号采集分为低频和高频两个部分,下面分别叙述:

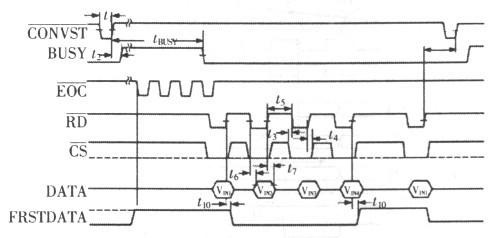

(1)低频部分。本部分主要采集的是电源信号和电平变换信号,采用AD7864作为采集芯片。AD7864具有片内时钟、读写允许逻辑、多种通道选择方式以及内部精确的2.5V参考电压,这使得其与高速处理器的接口变得非常简单。AD7864转换后的数据读取采用转换后读取数据的方式,其读取时序见图3。

图3 AD7864数据读取时序图

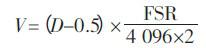

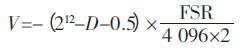

采集到的数据为D3~D11共12位,需根据采集到的数据来计算电压值,计算公式如下:

当D11位为3时,电压为正值,计算公式为:

当D11位为1时,电压为负值,计算公式为:

以上两式中D为读取的12位数据,FSR为AD7864的测量范围,本例中为23V(测量范围为V)。

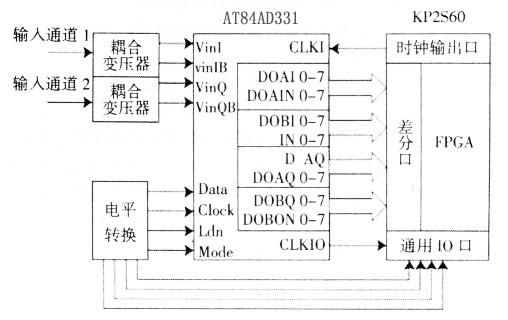

(2)高频部分。主要是对脉冲数字信号的采集,包括频率测量和信号采集两个部分。脉冲数字信号的频率是确定电路板是否工作正常的重要参数,因此确定脉冲信号的频率是否正常是本测试系统的必要工作。本系统是将待测信号接入FPGA与53MHz的高精度时钟同时开始计数,一段时间后,通过两个信号的计数值来计算脉冲信号频率的。信号采集是以AT84AD331作为采集芯片。AT84AD331与EP2S63的连接见图4。

图4 AT84AD331接口图

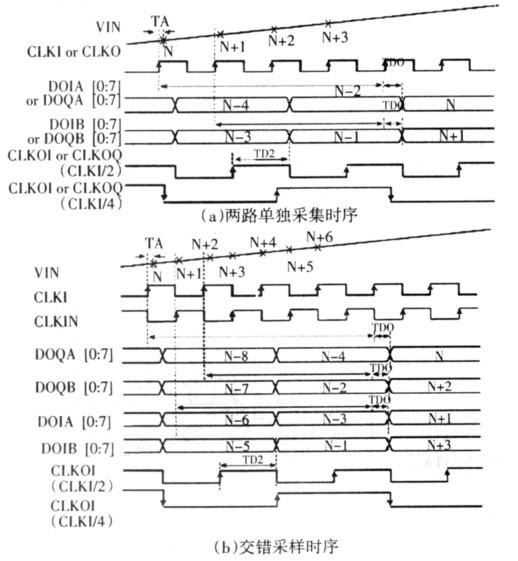

AT84AD331可以配置成I路和Q路单独使用,此时可以同时采集两路信号,最高采样率为1Gs/s;也可以配置成I和Q路的交错采样,此时只能采集1路信号,等效采样率为2Gs/s,使用时可以根据需要对该芯片进行在线配置。FPGA对AT84AD331数据读取时序见图5。

图5 AT84AD331数据读取时序图

由于AT84AD331输入信号为差分信号,且信号峰峰值要求不超过533mV。电路板上的待测信号都是单端的并且峰峰值一般在4V~5V之间。本系统中采用了13∶1的变压器耦合输入方式,可以完成单端信号到差分信号的转换,并且使信号电压满足要求。

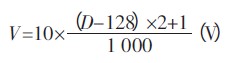

在FPGA内部完成对LVDS信号的读取、组合、排序以及存储等操作。一般情况下存储的采样点的值在1333以内,然后对这些采样点的值进行计算,可以得到实际电压值,计算公式如下:

系统中待测信号较多,低频和高频部分分别是32个,而数据采集芯片都只有一个,各个信号都是由FPGA控制模拟开关分时地进行采集的。为使各个通道的数据存储、传输和控制有序地进行,在FPGA中为每一个信号都设置了工作状态控制模块和数据存储模块(以下称为寄存器和数据存储器)。本系统中所有控制过程的命令都是从PC端发出的,FPGA接收控制指令后,按指令进行相应的操作。

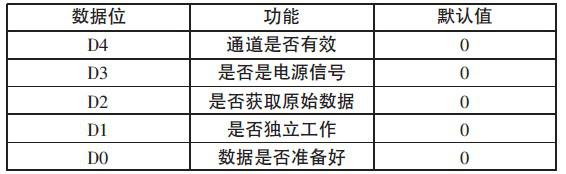

(1)寄存器和数据存储器介绍。FPGA对每一路信号都设有5bit的控制寄存器、12bit的最终结果寄存器和16bit的原始数据存储器。此外在高频部分还拥有一个公共的高速采样数据的存储器,大小为1kB,及其对应的一个8bit的控制寄存器。5bit的控制寄存器每个通道只设有一个,该寄存器D3位为数据准备好标志(1有效),其余4位为控制位,各位的功能见表1,每一位都是1为肯定,每一位都可通过PC端发来的控制指令更改,FPGA只能向D3位写1,表示数据已经准备好。上电或复位后该寄存器值为33333B。

表1 5bit控制寄存器的位功能

12bit的最终结果寄存器每个通道也只设有一个,该寄存器的值是向PC机发送的最终结果。该寄存器的数据在低频和高频部分,存放的数据不同:低频部分存放的是13次采样结果的平均值,高频部分存放的是计算后的频率值。

16bit的原始数据存储器,其低频和高频部分的数量是不相同的:高频部分一般是2个,分别用来存放标准和待测时钟的计数值;低频部分为13个,用来存放13个采样点的值,12bit的最终结果寄存器的值是根据这13个数据的平均值。

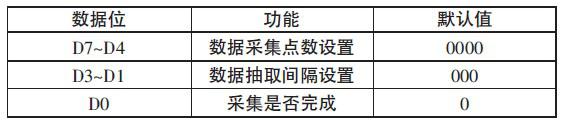

高速采样数据存储器是高频部分的32路共有的,由于波形采样的数据量比较大,本系统设计时在同一时刻只允许采样1路信号,采样点数可以设定(最多为1K),待这些数据全部发送出后,才可以开始下一次采集。对应的控制寄存器的位功能见表2。

表2 高速采样控制寄存器的位功能

其中D7~D4为数据采集的点数设置,3333B表示64个,1111表示1324个,步进为64。D3~D1为数据抽取的间隔设置,333表示抽取间隔为3,全部数据有效;111表示抽取间隔为28,即每隔28个点抽取一个点,步进为4。设置这几位的目的是为了适应信号频率的要求,防止采集数据不足一周期的状况发生。D3位为标志位,功能和操作与5bit的寄存器的对应位完全相同。本寄存器分高4位和低4位两次设置。

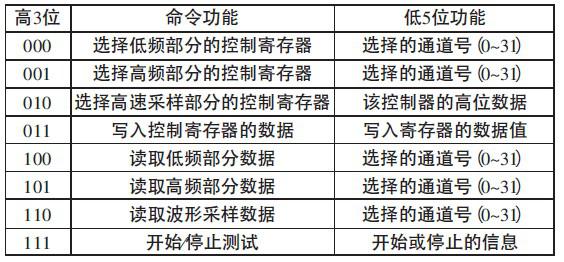

(2)控制命令介绍。本系统中的控制命令都是由PC机发出的,共8个命令:选择控制寄存器1(低频部分);选择控制寄存器2(高频部分);选择控制寄存器3(高速采样部分);写控制寄存器数据;读取数据1(低频部分);读取数据2(高频部分的频率值);读取波形采样数据;开始/停止测试。

PC机发送的控制字都是8位的,其中高3位为控制命令字,用来区分8个命令,低5位为辅助功能,具体见表3。FPGA接收到主机发来的命令信号后,按命令执行相应的操作。

表3 控制命令的位功能

(3)数据传输过程简述。系统中与PC机的通信采用的是RS232接口,数据的传输完全符合RS232标准。现将数据的传输过程简述如下:系统启动后,首先进行自检,以确定系统工作是否正常;系统工作正常后,PC机通过测试软件对FPGA内部的各个寄存器进行配置;然后发送开始命令,开始对有效的各个信号进行采集;采集完成后向PC机返回信息,PC机根据需要通过测试软件从FPGA读取相应通道的数据,将数据计算后与标准值进行比较并得出测试结果。也可以根据需要读取某一通道的原始数据以及采集某一通道信号的波形。在FPGA内部还拥有关键信号(电源)的监测:任何一路电源信号不正常则重新进行采集,若3次采集结果均不正常则直接关闭电路板的供电电源,避免损坏电路板,并向PC发送电源不正常的消息,并给出出现异常的通道号。

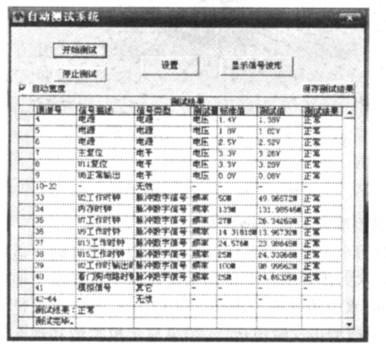

测试软件是本系统的人机接口部分,在本系统中需包括如下功能:设置各个通道信号的参数值,并能保存和读取设置的参数;显示各个通道的信号测试结果,并能够保存;能够采集并显示某一通道的信号波形。

拥有上述功能即可进行测试,至于界面方面可以根据个人的习惯和爱好进行设计。本系统的测试软件实现了上述的功能,至于界面并未追求美观,其功能大致如下:

系统主界面见图6,除了“开始停止”键外,有设置、查看信号波形和保存结果3个按钮,还有一个结果的输出窗口。

图6 系统主界面

设置窗口见图7,本窗口中可以设置每一路信号的属性,也可以直接调出以前保存的设置,设置完成后即可按该设置进行测试。设置完成后,可以将本次的设置保存成文件,以便下次直接调出。

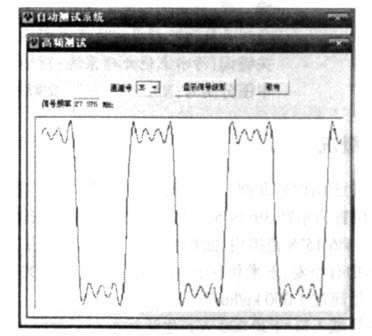

查看信号波形的设置和显示窗口见图8。

图7 通道设置窗口

图8 查看信号波形窗口

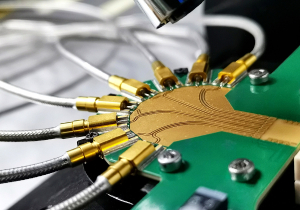

为了验证特定半导体芯片的功能,所有主要的测试活动都使用自动测试设备印刷电路板(ATEPCB)或简单的测试板。制造商必须测试具有高级功能的半导体芯片,以确保其对OEM客户的可靠性和功能性,并确保它们按照其规格运行。简单来说,ATEPCB充当特定半导体芯片和大型测试系统之间的接口。ATEPCB的设计和组装允许测试各种半导体芯片的阵列,包括现场可编程阵列、片上系统、存储芯片、微处理器、微控制器等等。由于半导体芯片很复杂,一块ATEPCB的设计和组装使其一次只能测试一种特定类型的芯片组。

PCB组装自动化测试设备是一种计算机控制的测试和测量设备,有助于在测试过程中进行可忽略不计的人机交互。这种用于电子制造的经过长时间测试的ATE也称为被测设备(DUT)。当使用这些设备时,可以获得许多不同的优势,其中包括:

成本效益

减少时间

重复性

印刷电路板测试仪包括制造缺陷分析仪、在线测试仪和功能分析仪。

制造缺陷分析仪(MDA)可检测制造缺陷,例如短路和元件缺失,但无法在DUT断电(冷态)下进行测试时测试数字IC。因此,他们假设IC可以正常工作。MDA比其他测试选项便宜得多,也被称为模拟电路测试仪。

图9 制造缺陷分析仪

在线分析仪测试作为电路板组件一部分的组件。被测组件“在电路中”,DUT通电(热)。在线测试仪非常强大,但由于大多数当前设计中的轨道和组件的高密度而受到限制。用于接触的引脚必须非常准确地放置,以便进行良好的接触,它们也被称为数字电路测试仪或ICT。

图10 在线测试仪

功能分析仪模拟运行环境,并且测试一个板与它的功能规范。功能自动测试设备(FATE)由于设备跟不上板子的增长速度而变得不受欢迎。这会导致被测电路板和制造过程之间存在滞后。其中有几种类型的功能测试设备,它们也可以称为仿真器。

图11 功能分析仪

6.1哪种型号用于电路板测试?

最常用的检测系统是自动光学检测和自动X射线检测(AXI)。AOI是一种用于PCB的视觉检测方法。在AOI系统中,一个或多个静态或视频摄像机扫描电路板。

6.2如何测试PCB电路?

要测试电路板是否短路,您需要检查电路中不同点之间的电阻。如果目视检查没有发现有关短路位置或原因的任何线索,请拿起万用表并尝试追踪印刷电路板上的物理位置。

6.3PCB测试点数怎么用?

使用PCB设计工具为电路板分配测试点,一旦设置了参数,设计人员就可以在迭代过程中自动或手动添加测试点。测试点通常首先分配给任何可用的通孔引脚,然后分配给过孔。

6.4什么是自动化测试设备系统

自动测试设备(ATE)或自动测试设备是计算机化的机器,它使用测试仪器来执行和评估对电子设备和系统执行的功能、性能、质量和压力测试的结果。

6.5什么是ATE板?

ATE负载板/DUT板/接口板。测试设备负载板/接口板。负载板、接口板或DUT板是一种电路板,旨在用作自动测试设备(ATE)和被测设备(DUT)之间的“接口”电路。

6.6为什么要用自动测试设备ATE?

ATE系统旨在减少验证特定设备是否正常工作或在该部件有机会用于最终消费产品之前快速发现其故障所需的测试时间。

以上就是通用电路板自动测试系统设计的介绍了。该系统通用性强、使用方便、工作稳定,可以应用于多款电路板的测试;对不同的电路板,只需制作2块对应的固定板即可。系统已经对123mm×133mm和253mm×213mm两款电路板进行测试,结果令人满意。该系统具有一定的推广价值。