LNK500点击型号即可查看芯片规格书

产品亮点

具有成本效益的线性/RCC更换

成本和组件数量最低,恒压(CV)或恒压/恒流(CV/CC)溶液

极其简单的电路配置

轻达75%的电源减少了运输成本

一级CV/CC解决方案消除了10到20个

低系统成本的二次元件

组合主钳位、反馈、IC电源和回路

补偿功能–最小化外部组件

完全集成的短路和断路自动重启

回路故障保护-节省外部组件成本

42 kHz操作简化了EMI滤波器设计

比线性/RCC高出许多性能

通用输入范围可在全球范围内运行

功耗降低70%–降低

外壳尺寸显著

无二次反馈的CV/CC输出特性

系统级热限流保护

满足所有单点故障要求

附加箝位电容器

CC区域的受控电流提供固有的软启动

可选光反馈提高输出电压精度

EcoSmart-非常节能

在265伏交流电输入时,无负载时消耗<300兆瓦

满足Blue Angel、Energy Star和EC要求

无电流感应电阻器-最大限度地提高效率

应用

在所有≤3W的应用中更换线性变压器

手机、无绳电话、PDA、数字充电器

照相机、MP3/便携式音频设备、剃须刀等。

家用电器、白色家电和消费电子产品

电视备用和其他辅助电源

说明

LinkSwitch是专门为取代低功耗线性开关而设计的同等或更低系统的变压器/RCC充电器和适配器具有更高性能和能源效率的成本。LNK500是LNK501的低成本版本,公差更大输出CC特性。LinkSwitch引入了革命性的设计低功率开关电源的专利拓扑与线性适配器的简单性和低成本相比,当与传统的“砖”相比。效率高达75%和<300兆瓦的空载功耗,链路开关解决方案通过线性设计可以为最终用户节省足够的能源在不到一年的时间内完全支付全部供电费用年。LinkSwitch集成了700V功率MOSFET,PWM控制、高压启动、限流和热关机电路,集成到单片集成电路上。

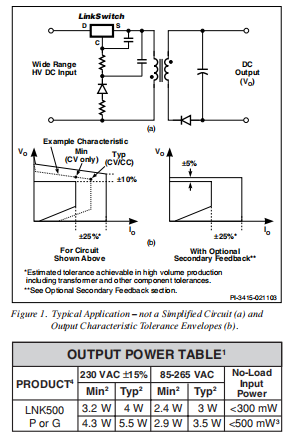

表1。注:1。封闭式适配器设计的输出功率在50°C环境温度下测量。

2.最小值见图1(b)(仅限CV设计)以及输出上标识的典型(CV/CC充电器设计)电源点特点。

3.采用高反射电压互感器设计增强的电源能力—请参阅关键应用程序注意事项部分。

4.参见零件订购信息。

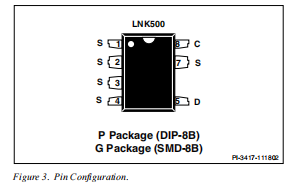

引脚功能描述

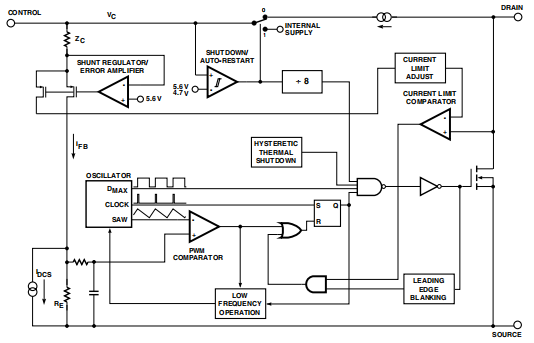

排水(D)销:功率MOSFET漏极连接。提供内部操作启动电流。内部限流检测点电流。

控制(C)引脚:占空比误差放大器和反馈电流输入引脚电流限制控制。内部并联调节器连接至在正常运行期间提供内部偏置电流。它也是用作电源旁路和自动重启/补偿电容器的连接点。

源引脚:用于高压电源的输出MOSFET源连接返回。一次侧控制电路公共和参考指向

LinkSwitch功能描述

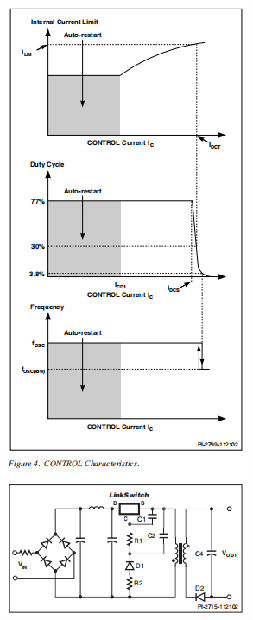

占空比、电流限制和工作频率与控制引脚电流的关系如所示图4。图5显示了一个典型的电源概要下面用来描述连接开关的示意图操作。

通电

在通电期间,当车辆识别号(VIN)首次应用时(图5),将控制引脚电容器C1通过开关充电高压电流源内部连接排水管和控制销(见图2)。当控制引脚电压达到约5.6伏相对对于电源引脚,高压电流源被转动关闭时,内部控制电路被激活,高电平电压内部MOSFET开始开关。在这一点上储存在C1上的电荷用于供给内部消耗芯片的。

恒流(CC)操作

因此,通过电压反射一次变压器绕组上升,反馈控制电流IC增加。如图4所示内部电流限值随着IC的增加而增大,当IC达到ILIM时等于IDCT。内部电流限制与IC特性旨在提供近似恒定的电源输出电流随着电源输出电压的升高而增加。

恒压(CV)操作

当IC超过IDC时,通常为2 mA(图4),最大占空比降低。IC值取决于功率提供输入电压,占空比控制限位连接开关峰值电流低于内部电流限制值。此时此刻电源从CC转换到CV操作。与在典型的通用输入设计中,最小输入电压转换发生在大约30%的占空比。R1因此,最初选择(图5)来执行IC值当VOUT达到所需值时,约等于IDCT在最小电源输入电压下。最后的选择当其余电路设计完成时,生成R1。当占空比降至约4%以下时频率降低,从而降低能耗在轻载条件下。

自动重启操作

当出现故障时,例如输出短路或开路回路,防止外部电流流入控制装置引脚,电容器C1向4.7V放电。在4.7V时,自动重启被激活,这将关闭MOSFET并使控制电路处于低电流待机模式。自动重启时,LinkSwitch会定期重新启动电源,以便正常工作当故障恢复时,可恢复供电远离的。

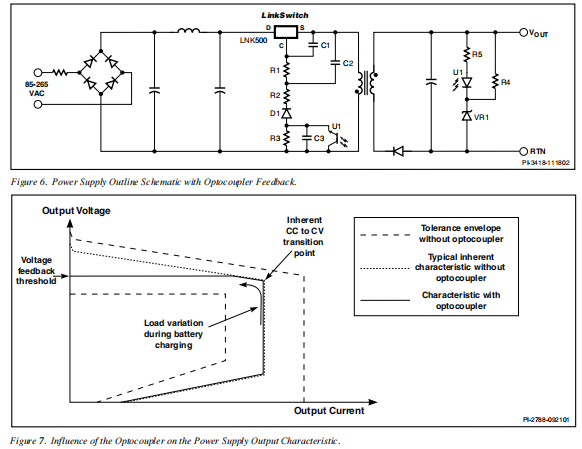

上述特性提供了一个近似值无需二次电源输出的CV/CC电源侧电压或电流反馈。输出电压调节受C2上的电压跟踪效果的影响反射输出电压。此跟踪受介绍了变压器漏感的值一个错误。电阻器R2和电容器C2部分过滤漏感电压尖峰减小了这个误差。这个电路,与标准变压器结构一起使用技术提供了比a更好的输出负载调节线性变压器,使之成为理想的电源解决方案在许多低功耗应用中。如果更严格的负荷调节需要,可在静止时使用光耦配置采用提供的恒定输出电流特性通过LinkSwitch。可选二次反馈图6显示了使用带光耦反馈提高输出电压的连接开关法规。在一次侧,示意图与图5加入R3,C3和光耦U1。第3页与R1形成分压器,以限制U1集电极发射极电压。在二次侧,增加了电压检测电路部件R4、VR1和U1 LED提供电压反馈信号。在所示的示例中,一个简单的Zener(VR1)引用虽然通常需要精确的TL431引用,但仍使用提供±5%的输出电压公差和电缆压降补偿,如果需要的话。R4为VR1提供偏置。这个调节输出电压等于VR1齐纳的总和电压加上U1 LED的正向电压降。R5是一个可选低值电阻器,用于限制U1 LED峰值电流,原因是输出纹波。制造商关于U1电流和应参考VR1斜坡阻力来确定需要R5。U1设置有一次接地的集电极发射极到D1的阳极。这种连接使光电管保持在电路中的电气“安静”位置。如果验光是相反,放在D1的阴极侧,它将变成交换节点,产生额外的共模EMI电流通过其内部寄生电容。

图6中的反馈配置只是一个电阻分压器由R1和R3组成,D1、R2、C1和C2整流,滤波和平滑一次绕组电压信号。这个因此,光耦可以有效地调整电阻分压比为了控制R1上的直流电压,因此,反馈链路开关控制引脚接收的电流。当电源在恒流(CC)下工作时例如,当给电池充电时,输出电压低于U1和VR1定义的电压反馈阈值光耦完全关闭。在这个区域,电路其行为与前面提到的图5反射电压随输出电压和连接开关内部电流限制为调整以提供近似的CC输出特性。注意,对于CC区域中的类似输出特性图5中R1的值等于中R1+R3的值图6。当输出达到电压反馈阈值时U1和VR1,光耦打开。任何进一步的增加电源输出电压产生U1晶体管电流增加,这会增加反射的百分比R1上出现的电压。由此导致的链路开关控制电流根据因此,维持输出电压调节。通常,选择R1和R3的值相等。然而,增加R3(同时减少R1以保持R1+R3不变)增加CV区域的环路增益,改善负载调节。R3可增加的程度受到光的限制晶体管的电压和损耗额定值应完全在完成设计之前进行测试。C2和C3的值为除了确保它们足够大对电压阻抗的影响很小由R1、R3和U1在开关处设置的分割电路频率。C3和C3的值通常在图6中选择等于图5中C2的值,尽管电压根据R1的相对值,额定值可能会降低和上面讨论过的R2。典型应用见第节组件的值。

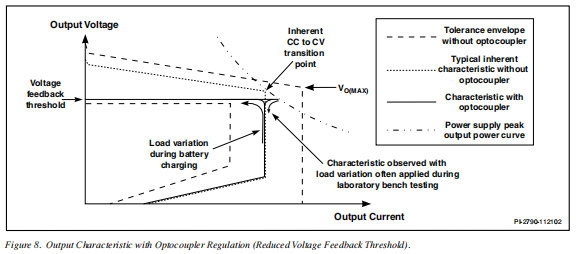

图7显示了光耦反馈对输出特性。由虚线定义的包络线表示最坏情况下电源直流输出电压和电流公差(单位对单位和超过输入电压范围)如果未使用光耦。一个典型的显示了固有(无光耦)输出特性星罗棋布的。这是U1、R4和VR1被移除。光耦反馈导致用实线表示的特性。负荷变化箭头图7表示输出特性的轨迹通常在电池充电周期中出现。两者当输出电压升高时,特性相同,但是当电压反馈阈值为达到。如果电压反馈阈值高于固有CC-to-CV的输出电压过渡点也如图7所示。图8显示了电压反馈阈值为设置为低于固有CC到CV过渡点的电压。在这种情况下,随着输出电压的升高,二次反馈电路在CC到CV的固有转换之前取得控制权发生。在实际的电池充电应用中,这只是将输出电压限制在较低值。

然而,在实验室台架试验中,它往往更方便从低电压开始测试电源输出特性输出电流并逐渐增加负载。在这种情况下,光耦反馈调节输出电压直到峰值输出功率曲线如图8所示。低于在这些情况下,输出电流将继续上升直到达到峰值功率点,光耦关闭。一旦光耦关闭,控制引脚反馈电流仅由R1和R3以及输出电流决定因此折回固有的CC特性,如图所示。因为这种类型的负载转换通常不会发生在电池充电器,输出电流永远不会超过固有的实际应用中的恒流值。在某些应用中,可能需要避免任何输出电流过冲,与负载变化方向无关。为了达到这个目标,最小电压反馈阈值应设置为VO(MAX)。这将确保CC到CV过渡点的固有特性将总是发生在电压反馈阈值以下。然而,输出电压公差随之增加,因为将低于VO(MAX)的CV特性公差添加到光耦反馈电路的公差。

应用程序示例

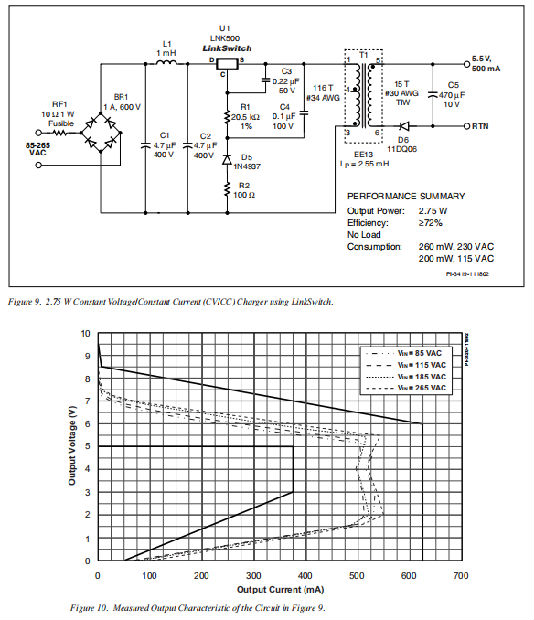

图9所示的电路显示了一个典型的实现近似恒定电压/恒定电流(CV/CC)充电器使用连接开关。该设计可提供2.75 W的功率标称峰值功率点电压为5.5 V,电流为500毫安。在输入范围内,效率大于70%85伏交流电至265伏交流电。桥式整流器BR1对交流输入进行整流。电阻器,RF1是否为易熔型,提供一次侧短路保护电路。用C1和C2对整流后的交流电进行平滑处理与C1和C2一起形成pi滤波器的电感器L1过滤传导电磁干扰。开关频率为42khz允许使用这样一个简单的EMI滤波器,而不需要一个Y电容器,同时仍然符合国际EMI标准。通电时,漏极处出现高压直流电连接开关(U1)引脚。然后控制引脚电容器C3通过连接的开关高压电流源充电排水管和控制销之间的内部。当相对于电源引脚,内部电流源关闭。这个内部控制电路被激活,高压MOSFET开始切换,利用C3中的能量为IC供电。当MOSFET接通时,高压直流母线接通至变压器一次绕组的一端,另一端为连接到主回路。当电流在反激变压器T1的一次侧,储能。这个当MOSFET关闭时,能量被传送到输出端每个切换周期。变压器二次侧经D6整流滤波和C5为负载提供直流输出。LinkSwitch通过恒压恒流控制完全从一次侧开始。这是通过监测一次侧VOR(电压输出反射)。二极管D5和电容器C4构成初级箝位网络。这两者都限制了漏感的峰值漏极电压在C4提供一个电压,等于VOR plus由寄生漏感引起的误差。电阻器R2滤除漏感尖峰并减少VOR值。电阻器R1将此电压转换为电流输入控制引脚以调节输出。在CV操作期间,通过控制占空比。当进入控制引脚的电流超过大约2毫安时,占空比开始减小,达到控制引脚电流为2.3 mA时为30%。在轻载或空载条件下,当占空比达到大约4%,开关频率降低到更低能源消耗。如果输出负载增加超过峰值功率点(定义为0.5·L·I2·f),输出电压和VOR下降。这个降低控制引脚电流将降低内部链路开关电流限制(电流限制控制)提供近似恒流输出特性。如果负载增加,控制引脚电流下降到大约1 mA时,控制引脚电容器C3将放电,电源进入自动重启状态。

电流限制控制无需任何二次侧

电流传感元件(感测电阻器、晶体管、光电元件联轴器和相关部件)。卸下辅助感应电路大大提高了效率,使降低外壳尺寸的相关好处。

关键应用注意事项

设计输出功率

表1(首页)提供了最大来自给定设备的连续输出功率规定的条件。充电器的输出(CV/CC)通常在典型输出峰值功率点。相反,非充电器应用(仅适用于CV,适用于许多转换器,如作为适配器、备用/辅助电源和其他嵌入式AC-DC转换器)在不需要CC操作的情况下通常在最小输出功率下指定最坏情况下的供应。

为了帮助设计师,功率表反映了这些差异。对于CV/CC设计,典型的动力柱和CV设计应使用最小功率柱,分别。此外,数据基于以下内容条件:

1.最小直流输入母线电压为90 V或更高。这个对应于通用的3μF/W的滤波电容器输入和1μF/W,用于230 VAC或115 VAC输入倍频器输入级。

2.设计了一种间断模式反激变换器。连续模式设计会导致回路不稳定和因此不建议使用。典型输出功率图,初级电感和I2的标称值是吗假设。对于最小输出功率数字,初级电感减去10%,最小I2f值为假设。对于空载消耗<300 mW,在假设范围为40 V至60 V。用于空载消耗<500兆瓦和更高的输出功率能力,在假设范围为60 V至100 V。

3.带有肖特基整流二极管的5V二次输出。

4.假设效率为70%。

5.该部分是板安装与源引脚焊接足够的铜面积,使模具温度保持在或低于100°C。

6.总电阻为0.2Ω的输出电缆。除了热环境(密封外壳,通风、开放式框架等),最大功率能力给定应用中的LinkSwitch依赖于变压器铁心尺寸、效率、初级电感公差、最小值规定的输入电压,输入存储电容,输出电压,输出二极管正向压降等,可与值如表1所示。

变压器设计

为了提供大约CV/CC输出,变压器应该设计成不连续的;所有的能量都储存在在MOSFET关闭时间。间断模式下的能量传递与线电压无关。进入恒流运行前的峰值功率点定义为变压器传输的最大功率。传递的功率由表达式P=0.5·L·I2·f给出,式中,L是初级电感,I2是主峰电流平方和f是开关频率。为了简化分析,数据表参数表指定十二f系数。这是电流极限的平方和开关频率归一化为反馈参数DCT公司。这提供了一个指定由于LinkSwitch导致的电源峰值功率点。因为初级电感容限是表达式的一部分确定峰值输出功率点(CC开始特性)该参数应控制良好。为了一个估计总恒流公差为一次绕组的±25%电感公差应为±10%或更好。这是可以实现的使用标准的低成本中心腿间隙技术间隙尺寸通常为0.08 mm或更大。较小的间隙尺寸可能,但需要非标准、更紧密的铁氧体铝公差。其他的间隙技术,如薄膜间隙允许更紧密公差(±7%或更高)以及峰值功率点公差。请咨询您的变压器供应商指南。核心间隙应一致。不均匀的岩芯裂缝,尤其是如果间隙较小,可能会导致初级具有磁通密度(部分饱和)的电感恒流区非线性。验证均匀间隙建议一次电流波形为从直流电源供电时检查。这个梯度定义为di/dt=V/L,并应保持恒定整个MOSFET都准时。坡度的任何变化电流斜坡表明间隙不均匀。使用LCR电桥进行的测量不应仅限于依靠;通常这些仪器只在电流下测量几毫安。这不足以产生足够高的能量磁芯中的通量密度显示出不均匀的间隙。

对于使用中心支腿间隙的典型EE13芯,间隙为0.08 mm(190 nH/t2的ALG)允许初级电感公差为在标准大批量生产中保持±10%。这使得EE13可用于高达2.75 W的设计中空载功耗小于300兆瓦。如果使用薄膜间隙然后增加到3W。移动到更大的核心,EE16例如,允许中心支腿间隙为3W的输出。应选择变压器匝数比来给出VOR(输出电压通过次级匝到初级匝反射40 V至60 V的比率,设计不要求满足300 mW空载消耗指标,可设计变压器只要不连续模式运行保持。这增加了输出功率能力。为例如,使用EE19变压器的230 VAC输入设计甚高频全向信标(VOR)大于70伏的磁芯,可提供高达5.5瓦的功率典型输出功率。注:线性CC区电源输出特性受VOR的影响。如果这个是应用的一个重要方面,输出特性应在完成设计之前进行检查。

输出特性变化

设备公差和外部电路都控制着整体链路开关输出特性的公差。估计3W设计的峰值功率点公差为±10%电压和±25%的电流限值,用于高批量生产。这包括设备和变压器公差和线偏差。低功耗设计可能有恒流线性较差。

当输出负载从峰值功率点降低时由于跟踪误差比较大,输出电压将趋于上升到负荷终端。这些错误的来源包括输出电缆压降、输出二极管正向电压和漏感,这是最主要的原因。当负载降低时,主工作峰值电流降低,漏电也随之降低电感能量,降低了夹紧电容器。一次漏感为50μH,输出电压一般上升到30%以上改变。在非常轻或空载时,通常小于2毫安的输出电流,由于漏感峰值,输出电压上升辅助设备充电。这种电压升高可以用一个小的预载,对空载功耗几乎没有影响。输出电压负载变化可以通过整个负载范围通过增加光耦和辅助参考(图6)。辅助参考旨在仅提供高于正常峰值功率点的反馈保持正确恒流特性的电压。组件选择图5所示的示意图概述了关键组件需要连接开关电源。

钳位二极管–D1

二极管D1应为快速型(trr<250 ns)或超快型(trr<50 ns),额定电压为600 V或更高。快首选恢复类型,通常成本较低。慢不建议使用二极管;它们可能会导致过多的放电振铃和连接开关要反向偏置。

夹紧电容器–C2

电容器C2应为0.1μF,100 V电容器。低成本建议使用金属化塑料薄膜类型。容忍度对输出特性的影响很小因此,任何标准±5%、±10%或±20%公差均为可以接受。不建议使用陶瓷电容器。这个常用的电介质如Y5U或Z5U不稳定与电压或温度有关,可能导致输出不稳定。可使用具有高稳定性介质的陶瓷电容器但与金属化薄膜类型相比价格昂贵。

控制引脚电容器-C1

电容器C1用于启动电源连接开关和设置自动重新启动频率。对于有电池的设计加载此组件的值应为0.22μF,且电阻负载值为1μF。这确保有足够的启动期间输出电压达到规定值的时间。任何电容器类型都可以接受,额定电压为10 V或以上。

反馈电阻器–R1

选择R1的值以向峰值输出约2.3 mA的控制引脚电源的电源点。实际值取决于VOR在设计过程中选择。任何0.25 W电阻器都适用

输出二极管–D2

可以使用PN快、PN超快或肖特基二极管根据供应的效率目标,肖特基比PN二极管效率更高的二极管。二极管额定电压应足以承受输出电压加上通过匝数变换的输入电压比率(50 V的典型VOR需要50 V的二极管PIV)。不建议使用慢恢复二极管(1N400X型)。

输出电容器–C4

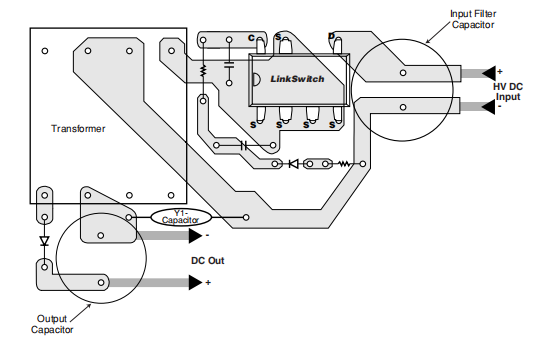

电容器C4的选择应使其电压和纹波未超过当前规格。LinkSwitch布局注意事项一次侧连接因为链路开关电源中的源引脚正在切换节点,铜区与源连接在一起C1、C2和R1(图5)应在热约束设计,减少电磁干扰耦合。控制引脚电容器C1应尽可能靠近可能是源和控制引脚。为了最大限度地减少来自初级到辅助和交流输入,连接开关应远离变压器的二次侧和交流输入。从变压器主回路布线主回路周围的LinkSwitch和相关组件进一步减少联轴器。

Y电容

如果需要Y形电容器,则应将其连接到变压器次级输出回路引脚和初级大容量电容器负回路。这样的安置将最大限度地Y电容器的电磁干扰优势及避免问题共模浪涌测试。

快速设计检查表

与任何电源设计一样,所有的连接开关设计都应该在试验台上进行验证以确保在最坏情况下不会超过规格。注:在LinkSwitch电路中,源是一个交换节点。测试时应考虑到这一点。示波器测量应使用探针接地至直流电压,如主回路或直流轨,但是不是来源。电源输入电压应始终为使用隔离变压器供电。以下最小值强烈建议进行以下测试:

1.最大漏极电压–验证VDS不超过675V,最高输入电压和峰值输出功率。

2.最大漏电流-在最高环境温度下,最大输入电压和峰值输出功率,验证漏极启动时有无变压器迹象的电流波形电流饱和和前沿过大。LinkSwitch的最短前缘消隐时间为200纳秒,以防止开启循环过早终止。确认前沿电流尖峰事件低于200纳秒消隐期结束时的电流限制。

3.热检查-峰值输出功率,最小输入电压和最高环境温度,验证链路开关不超过温度规格,变压器、输出二极管和输出电容器。够了零件间的变化应考虑热裕度数据表中规定的LinkSwitch的RDS(ON)。在低线下,峰值功率,最大连接开关建议源引脚温度为100°C考虑到这些变化。

4.中心输出特性-使用变压器标称初级电感和输入电压的中间值在高低线之间,验证峰值功率点在期望的额定输出电流下发生输出电压。如果不发生这种情况,则设计应进行改进,以确保满足总体公差限制。

绝对最大额定值(1,4)

漏极电压 -0.3伏至700伏

漏极峰值电流 400毫安

控制电压 -0.3伏至9伏

控制电流(不超过9 V)100 mA

储存温度 -65°C至150°C

工作结温度(2)-40°C至150°C

铅温度(3)260摄氏度

笔记:

1.参考电源的所有电压,TA=25°C。

2.通常受内部电路限制。

3.距离外壳1/16英寸,持续5秒。

4.可采用规定的最大额定值,一次一个,不会对产品造成永久性损坏。暴露于绝对最大额定值条件下

延长时间可能会影响产品可靠性

热阻抗:P/G包装:

(θJA)70°C/W(2),55°C/W(3)

(θJC)(1)11°C/W

笔记:

1.在靠近塑料接口的源引脚上测量。

2.焊接至0.36平方英寸(232平方毫米)2盎司(610克/平方米)包铜。

3.焊接至1平方英寸(645平方毫米). 2盎司(610克/平方米)铜。