R16点击型号即可查看芯片规格书

产品亮点

显著简化离线LED驱动器

功率因数校正和

精确恒流输出

实现超长寿命设计(无电解电容器)

消除光耦和所有次级电流控制

电路

消除控制回路补偿电路

简单的一次侧PWM调光接口

通用输入电压范围

LNK403-409针对无闪烁TRIAC调光进行了优化

生态智能™ –节能

单级PFC结合输出CC控制

大大提高效率,>90%可实现

减少组件数量

无电流感应电阻器

低待机功率远程开/关功能

(230伏交流电压下<50兆瓦)

准确一致的性能

补偿变压器电感变化

补偿线路输入电压变化

频率抖动大大降低了EMI滤波器的尺寸和成本

高级保护和安全功能

短路保护自动重启

开路故障检测模式

滞后自动热关机重启

满足排水管和

PCB和at封装上的所有其他信号引脚

绿色包装

无卤素和符合ROHS标准的包装

应用

离线LED驱动器

说明

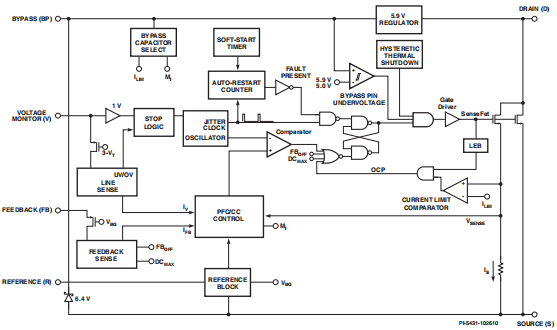

LinkSwitch PH极大地简化了LED的实现驱动器要求使用寿命长、效率高、功率因数>0.9和双向可控硅调光功能(LNK403-409)。单级组合功率因数和恒流控制器消除了开关舞台和电解电容器。LinkSwitch PH设备采用先进的一次侧控制,提供精确的恒流控制,同时不需要光耦和电流传感电路。LinkSwitch PH集成了一个725 V功率FET、一个连续模式PWM控制器、一个用于自偏压、频率抖动、保护电路包括循环电流限制和滞后热关机。

引脚功能描述

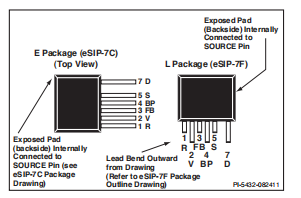

排水(D)销:该引脚是功率场效应晶体管漏极连接。它还提供启动和稳态的内部工作电流操作。

源引脚:该引脚是功率场效应管源连接。它也是旁路、反馈、参考和电压监视器引脚。

旁路(BP)引脚:这是外部旁路电容器的连接点内部产生的5.9 V电源。此引脚还提供通过选择旁路引脚选择输出功率电容值。

反馈(FB)引脚:反馈引脚用于输出电压反馈。这个进入反馈引脚的电流与输出电压。反馈引脚还包括电路防止开路负载和过载输出条件。

参考(R)引脚:该引脚与外部精密电阻器相连用于配置调光(LNK403-409)和非TRIAC调光(LNK413-419)操作模式。

电压监视器(V)引脚:该引脚与外部输入线峰值检测器接口,由整流器、滤波电容和电阻器组成。这个外加电流用于控制线路欠压(UV)、过电压(OV)的停止逻辑,为控制提供前馈输出电流和远程开/关功能。

功能描述

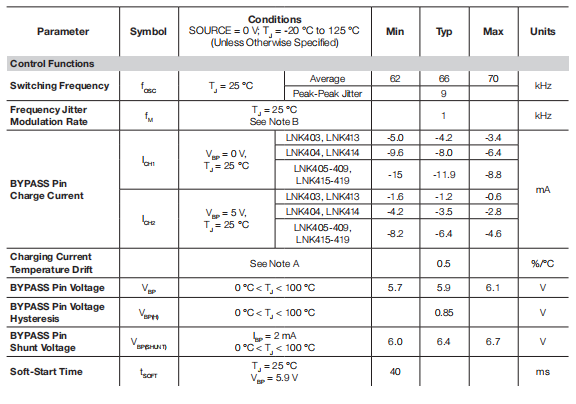

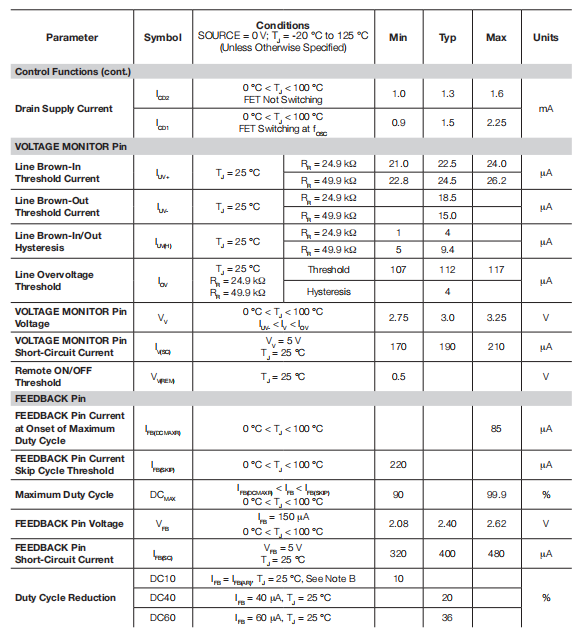

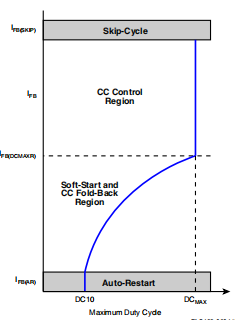

一种集成控制器和高压功率场效应晶体管集成在一个封装中。控制器实现高功率因数和恒定电流单级输出。LinkSwitch PH控制器包括反馈电路(9.V)和振荡器,滞后超温保护,频率抖动,循环电流限制,自动重启,电感校正,功率因数和恒流控制。反馈引脚电流控制特性下图说明了反馈引脚电流。以上IFB(跳过)切换被禁用在IFB(AR)以下,设备进入自动重启状态。

反馈引脚电流也用于钳制最大值

占空比限制过载和开环条件。此占空比降低特性也促进了单调的输出电流启动防止过射的特征。

参考销

参考针通过外部电阻器。选定的值设置内部参考,确定调光的操作模式(LNK403-409)和非调光(LNK413-419)操作和线路欠压和过电压阈值电压监视器引脚。用于非调光或PWM调光使用LNK413-419时,外部电阻器应为24.9 kW±1%,对于高压线和通用输入电压设计,低线输入电压设计为49.9 kW±1%。相位角交流调光与LNK403-409,外部电阻器应为49.9 kW±1%。百分之一的电阻是建议使用电阻公差直接影响输出公差。不应使用其他电阻值。旁路引脚电容器功率增益选择LinkSwitch PH设备具有定制内部增益为满功率或降低输出功率设置。这允许选择一个更大的设备,以尽量减少两者的损耗热和效率原因。功率增益用旁路引脚电容器的值。全功率设置为选用100毫伏电容器和低功率设置(为了提高效率)选用10毫伏电容器。这个旁路管脚电容器同时设置内部功率增益作为过流保护(OCP)阈值。不像更大的设备,LNK4x3功率增益不可编程。LNK4x3使用10毫伏电容器。

开关频率

开关频率为66khz。进一步降低电磁干扰电平,开关频率抖动(调频)大约±1 kHz。

软启动

该控制器包括一个软启动定时功能,可抑制软启动期间(tSOFT)的自动重启保护功能将启动区分为故障(短路)和大故障输出电容器。启动时,连接开关PH夹住降低输出功率的最大占空比。总计软启动期为软启动。

远程开/关和EcoSmart

电压监视器引脚有一个1V阈值比较器在输入端连接。此电压阈值用于远程开/关控制。当在接收到信号时电压监视器引脚,用于禁用输出(电压监控管脚通过光耦光电管接地)连接开关PH将完成电流切换在强制关闭内部功率场效应管之前循环。

远程开/关功能也可用作eco模式或电源开关关闭连接开关PH并将其保持在非常低的功耗状态无限长的时间。当进入后远程打开连接开关PH时此模式下,它将启动正常启动程序下一次旁路引脚达到5.9 V时软启动最坏情况下,从远程启动到启动的延迟可以相等至旁路引脚的完全放电/充电循环时间。这个降低能耗远程关闭模式可以消除昂贵的以及不可靠的串联机械开关。

内部5.9 V调节器为旁路电容器充电通过引入电流连接至旁路引脚至5.9 V当功率场效应晶体管关闭。旁路引脚是内部电源电压节点。功率场效应管打开,设备从能量开始工作储存在旁路电容器中。极低功率内部电路消耗允许连接开关PH从排水管接出的电流连续工作别针。10或100 mF的旁路电容器值足以高频去耦和储能。在此外,还有一个6.4伏并联调节器夹紧旁路当向旁路引脚提供电流时,引脚电压为6.4 V通过一个外部电阻。这有助于外部通过偏置绕组连接开关PH值增加运行效率。建议旁通销正常运行时由偏置绕组提供的电流。

自动重新启动

如果出现开路故障(开路反馈引脚电阻输出短路或过载状态控制器进入自动重启状态模式。控制器同时发出短路和一旦反馈引脚电流下降,就会出现开环情况软启动期后低于IFB(AR)阈值。到在这种故障情况下,将功耗降至最低关闭/自动重启电路打开电源(相同在自动重启占空比为通常情况下,只要故障状况持续存在,DCAR就可以使用。如果故障在自动重启关闭时间内被排除,电源电源将保持自动重启,直到完全关闭时间计数为完整的。必须特别注意调整输出电容器的尺寸,确保软启动后周期(tSOFT)反馈引脚电流高于IFB(AR)确保成功启动电源的阈值。软启动时间段后,自动重启仅激活当反馈引脚电流低于IFB(AR)时

过电流保护

限流电路检测功率场效应管中的电流。当电流超过内部阈值(ILIMIT)时,功率FET在该循环的剩余时间内关闭。领先优势消隐电路禁止电流限制比较器短路功率场效应管开启后的时间(tLEB)。这个前沿已设置消隐时间,使电流尖峰电容和整流器反向恢复不会引起功率场效应管传导过早终止。

线路欠压/过压保护

该装置包括线路欠压和过电压检测限制最小启动电压和最大工作电压通过电压监视器引脚检测。外部高峰由二极管和电容器组成的探测器向电压监视器引脚提供输入线峰值电压通过一个电阻。通电时,IUV+保持连接开关PH关闭,直到输入线电压达到欠压阈值。断电时,IUV-防止输出后重新启动超出规定。用于UV的相同电阻器也设置线路过电压(OV)一旦超过关机阈值,将强制链路开关PH停止切换(电流完成后开关循环)。一旦线路电压恢复正常设备恢复正常运行。少量滞后在OV阈值上提供,以防止噪声触发。当功率场效应管关闭时,整流直流高压浪涌能力增加到功率场效应晶体管的额定电压(725V),由于没有反射电压和漏电排水管上有钉子。

滞后热停堆

热关机电路感测控制器死机温度。阈值设置为142°C,典型值为75°C迟滞。当模具温度上升到这个临界值以上时(142°C)功率场效应管被禁用,直到芯片温度下降75℃,此时功率场效应晶体管重新启用。

安全操作区(SOA)保护

该设备还具有安全操作区(SOA)保护在这种情况下,禁止FET开关40个周期的模式峰值开关电流达到ILIMIT阈值接通时间小于吨(SOA)。此保护模式在LED短路条件下保护设备自动重启保护软启动期间的启动被禁止。SOA保护模式在正常情况下保持活动状态操作。

应用实例

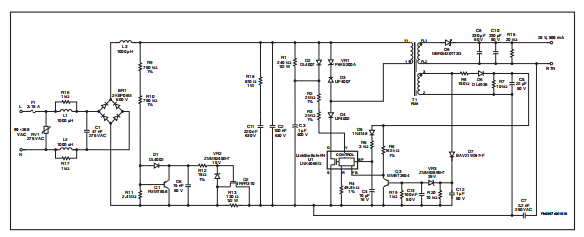

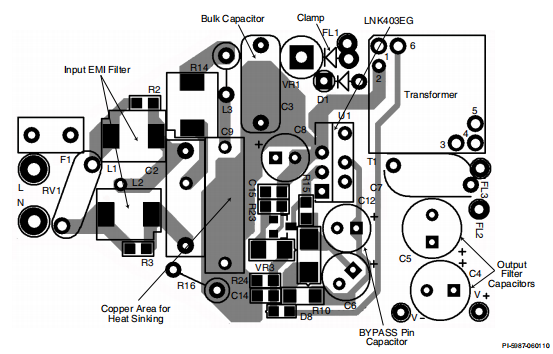

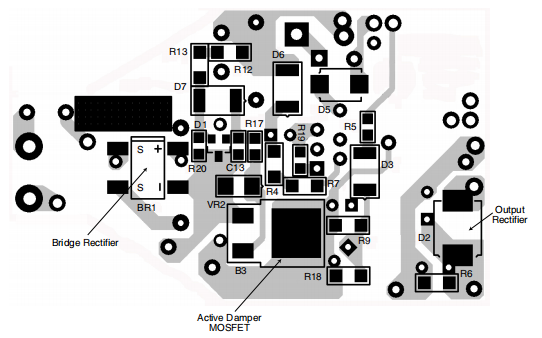

14 W TRIAC可调光高功率因数LED驱动器设计实例图7中的电路示意图显示了双向晶闸管可调光高电平基于LNK406EG的功率因数LED驱动器LinkSwitch PH系列设备。它被优化为驱动LED串,电压28V,恒流0.5A(±5%)理想的PAR灯复古应用。设计在通用输入电压范围90伏交流电至265伏交流电压,但提供规定的输出电流公差在90伏交流电压到132伏交流电压的线路电压范围内(这是可配置的对于仅限高端应用,通过简单的元件值更改)。这个设计的主要目标是与标准兼容领先的TRIAC AC调光器,调光范围非常广(1000:1500毫安:0.5毫安),高效率(>85%)和高功率系数(>0.9)。该设计完全可以防止以下错误:空载、过载和输出短路状态及以上温度。

电路描述

连接开关PH器件(U1)集成了功率场效应晶体管,控制器和启动功能集成到一个单一的包中减少组件计数与典型实现的比较。配置作为隔离连续传导模式反激的一部分变频器,U1通过内部控制提供高功率因数该算法结合了输入电容小的特点设计。连续传导模式运行导致降低一次峰值和均方根电流。这两者都减少了EMI噪声,允许更简单、更小的EMI滤波组件和提高效率。保持输出电流调节无需二次侧感应电流感应电阻,提高效率。

输入级

保险丝F1在RV1时提供部件故障保护在差动线路浪涌期间提供一个夹钳,使U1的峰值漏极电压低于内部的725 V额定值功率场效应晶体管。桥式整流器BR1对交流线路电压进行整流。电磁干扰滤波由L1-L3、C1、R16和R17与安全等级为Y级的电容器(C7),连接安全性初级和次级之间的隔离屏障。电阻器R16R17的作用是抑制L1,L2,C1和交流线路阻抗。小体积电容器(C2)是需要为一次电源提供低阻抗电源开关电流。C1和C2的最大值限制在以保持功率因数大于0.9。

PH初级连接开关

向U1提供峰值线电压信息通过D2整流AC峰值电荷C3。然后将其输入通过R2和R3将U1的电压监控引脚作为电流。这个感应到的电流也被设备用来设置线路输入过压和欠压保护阈值。电阻器R1为C3提供了一个时间常数为much的放电路径比整流交流电长,以防止产生线路频率纹波。电压监视器引脚电流和反馈引脚电流用于内部控制平均输出LED电流。对于双向晶闸管相位调光应用,49.9 kΩ电阻器(R4)用于参考引脚和4 MΩ(R2+R3)在电压监视器引脚上提供线性关系在输入电压和输出电流之间调光范围。电阻器R4也设置内部线路输入欠压和过压保护阈值。

二极管D3和VR1将漏极电压夹紧到安全水平,原因是漏感的影响。二极管D4对于在此期间,防止反向电流流过U1经过C2电压下降的整流交流输入电压低于反射输出电压(VOR)。二极管D6、C5、R7和R8从变压器上的辅助绕组。电容器提供C4U1旁路引脚(电源)的局部去耦内部控制器的引脚。在启动期间,C4充电至约6 V来自内部高压电流源,连接至装置排液销。这允许部件在从哪个点提供工作电源电流通过R5提供偏置电源。电容器C4也选择输出功率选择模式(10μF用于降低功率)来降低在U1中耗散并提高效率)。

反馈

偏压绕组电压与输出电压成正比(由偏置和次级之间的匝数比设定绕组)。这样可以监视输出电压无二次侧反馈组件。电阻器R6将偏置电压转换为电流,并将其馈入U1反馈引脚。U1内的内部发动机组合反馈引脚电流,电压监控引脚电流和漏电流信息以提供恒定的输出电流超过1.5:1输出电压变化(LED串电压固定线路输入电压下±25%的变化。限制空载时的输出电压输出过电压保护电路由D7、C12、R20、VR3、C13、Q3、R19设置。如果输出负载断开,则偏压将增加,直到VR3执行,打开Q3并减少输入反馈引脚的电流。当电流下降时低于20μA时,部件进入自动重启状态,切换为禁用1500毫秒,允许输出和偏置时间电压下降。

输出整流

变压器二次绕组由D8和经C8和C10过滤。选择了肖特基势垒二极管对于效率和C8和C10的结合值为选择使峰值到峰值和LED纹波电流等于平均值的40%。对于波纹较小的设计理想的输出电容值可以增加。AR15提供小的预载,限制了输出空载条件下的电压。晶闸管相位调光控制兼容性提供低成本输出调光的要求,基于双向晶闸管的前沿相位调光器引入了设计中的权衡次数。由于LED照明所消耗的功率要低得多整个灯的电流低于保持值调光器内的双向可控硅电流。这会导致不良行为,如有限的调光范围和/或忽闪忽闪忽明忽暗忽暗。相对较大的LED灯对线路的阻抗允许显著因输入端充电的涌入电流而发生振铃双向晶闸管接通时的电容。这也会导致与响铃类似的不良行为可能导致双向可控硅电流降到零并关闭。为了克服这些问题,两个电路,主动阻尼器和装有被动放气阀。这些的缺点电路增加了损耗,因此降低了效率供应量的。对于非调光应用,这些组件可以简单地省略。主动减振器包括部件R9、R10、R11、R12,D1、Q1、C6、VR2、Q2与R13一起使用。这个电路限制当双向晶闸管(TRIAC)启动时,流入电荷C2的励磁涌流通过将R13串联在TRIAC的前1毫秒内打开传导。大约1毫秒后,Q2打开并短路R13。这使R13的功耗保持在较低水平,并允许限流时数值较大。电阻器R9、R10、R11和C6在TRIAC执行后提供1毫秒延迟。晶体管当TRIAC不导电时,Q1放电C6,VR2将Q2的栅极电压钳制到15v。被动放气电路由C11和R18组成。这个有助于保持输入电流高于双向可控硅保持电流而输入电流对应于有效驱动器在每个交流半周期内,电阻增加。

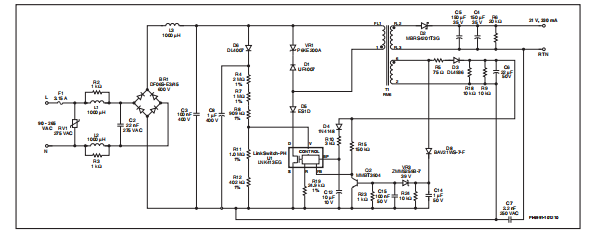

7W高功率因数不可调光LED驱动器

增强型线路调节设计实例图7中的电路示意图显示了高功率因数基于连接开关PH的LNK413EG的LED驱动器设备系列。它被优化为在电压为21 V,恒流为0.33 a,适用于PAR20/PAR30灯复古应用。设计起作用了在90伏交流电压到265伏交流电压的通用输入电压范围内是一个非调光应用程序。非调光应用程序随着线路的变化,输出电流变化更为紧密电压比调光应用。关键是要注意到这一点未指定用于调光,如果最终用户使用相位控制来操作设计调光器。

电路描述

输入级

保险丝F1在RV1时提供部件故障保护在差动线路浪涌期间提供一个夹钳,使U1的峰值漏极电压低于内部的725 V额定值功率场效应晶体管。桥式整流器BR1对交流线路电压进行整流。电磁干扰滤波由L1-L3、C2和安全提连接安全隔离的额定Y级电容器(C7)初级和次级之间的屏障。电阻器R2和R3抑制L1、L2、C2和交流线路阻抗。需要一个小体积电容器(C3)为主开关提供低阻抗电源电流。限制C2和C3的最大值,以便保持功率因数大于0.9。

PH初级连接开关

向U1提供峰值线电压信息通过D6整流交流峰值电荷C8。然后将其输入通过R4、R7和R8将U1的电压监控引脚作为电流。电压监视器引脚电流和反馈引脚电流用于内部控制平均输出LED电流。R4、R7和R8的组合值(3.909 MW)和R11,R12(1.402兆瓦)连接到电压监视器引脚在整个90伏交流电压范围内提供出色的线路调节265 VAC输入范围。该设备还使用电压监视器引脚电流设置线路输入过压和欠压保护阈值。二极管D1和VR1将漏极电压夹紧到安全水平,原因是漏感的影响。选择齐纳钳最低的组件数量和最高的效率。二极管D5是防止反向电流流过U1在交流输入电压低于反射输出电压(VOR)。一个节省空间的RM6核心是为本设计选定。RM核心几何结构有助于尽量减少可听见的噪音,但需要使用飞线满足安全间距要求。二极管D3、C6、R5、R9和R18产生主偏压电源来自变压器上的辅助绕组。电阻器R5提供漏感产生电压的滤波峰值,以改善对偏压和输出电压的跟踪。它也与C6在~100hz时形成一个极。电阻器R9和R18作为一个小负载,以确保偏压崩溃U1进入自动重启时输出短路保护供应的操作。

输出过压和负载断开保护

由D8、C14、R24、VR3、C15、R23和Q2提供。应该输出LED负载断开,输出电压将引起偏置绕组电压相关上升的上升穿过C14。一旦超过VR3的额定电压,Q2打开U1的反馈引脚并启动自动重启操作。一旦自动重启低占空比运行(~3%)以及输出防止输出电压上升到较高水平。一次输出负载重新连接正常运行恢复。电容器C12为U1是内部控制器的电源引脚。

启动C4由内部高压充电至~6V

连接到设备漏极引脚的电流源。一旦偏见电压已上升为调节,工作电源电流为通过R10提供。二极管D4阻止U1对C6充电在启动过程中,这会增加启动延迟时间。

反馈

偏压绕组电压与输出电压成正比(由偏置和次级之间的匝数比设定绕组)。这样可以监视输出电压无二次侧反馈组件。电阻器R15将偏置电压转换为电流,并将其馈入U1反馈引脚。U1内的内部发动机组合反馈引脚电流,电压监控引脚电流和漏电流信息以提供恒定的输出电流超过2:1输出电压范围。

输出整流

变压器二次绕组由D2和经C4和C5过滤。选择了肖特基势垒二极管对于效率和C4和C5的结合值为选择提供可接受的LED纹波电流。对于设计在需要较低纹波的情况下,输出电容值可以增加。R6提供了一个小的预紧力限制空载条件下的输出电压

关键应用注意事项

功率表

数据表功率表(表1)表示最小值最大实际连续输出功率基于以下情况:

1.效率80%

2.装置本地环境温度为70°C

3.足够的散热以保持设备温度低于100°C

4.最小输出功率列

120 V的反射输出电压(VOR)

反馈引脚电流135μA

旁路引脚电容值为10μF

5.最大输出功率列

65 V的反射输出电压(VOR)

反馈引脚电流165μA

旁路引脚电容值为100μF(LNK4x3EG=10μF)

请注意,高于85伏交流电压的输入线电压不会改变LinkSwitch PH设备的供电能力。

设备选择

通过比较所需的输出功率来选择设备大小表1中的值。对于具有热挑战性的设计,例如。更换白炽灯LinkSwitch PH装置局部温度高和/或最小的散热空间使用最小的输出动力柱。这是通过使用10μF旁路引脚来选择的电容器和导致较低的设备电流限制和因此降低了传导损耗。用于开放式框架设计或有空间散热的设计请参考最大输出功率列。由使用选择100μF旁路引脚电容器,除了LNK4x3只有一个电源设置。为了获得最好的输出电流公差保持设备温度低于100摄氏度

最大输入电容

为了实现高功率因数,在EMI滤波器和去耦整流AC(大容量电容器)必须限制价值。最大值是设计的输出功率随着输出功率的减小而减小功率降低。对于大多数设计来说,限制了总数电容小于200 nF,体积电容值为100纳法。建议将薄膜电容器与陶瓷类型,因为它们在操作过程中可听见的噪音最小带前沿相位调光器。从值10 nF开始对于EMI滤波器中的电容值,增加值直到有足够的电磁干扰裕度。

参考引脚电阻值选择

LinkSwitch PH系列包含相位调光装置,LNK403-409和非调光装置,LNK413-419。这个不可调光装置使用24.9 kW±1%参考引脚高压线电阻和通用输入电压设计和49.9 kW±1%,采用低线输入电压设计,以获得最佳输出电流公差(超过交流输入电压变化)。可调光设备使用49.9kw±1%来实现最宽的调光范围。电压监视器引脚电阻网络选择对于LNK403-409的最大交流相位角调光范围,使用连接到线路电压峰值检测器的4 MW电阻器电路。确保电阻器的额定电压足够对于峰值线电压。如有必要,使用多个系列连接电阻器。

为了获得最佳的线路调节,使用一系列电阻器组合相当于3.909兆瓦连接到线路电压峰值探测器。此外,将1兆瓦与402千瓦串联从电压监视器引脚到源引脚。使用1%公差电阻器以获得良好的精度。使用PIXls可以进一步改善线路调节电子表格的微调部分。参见链路开关PH更多信息请参阅应用说明。初级箝位和输出反射电压VOR一次钳位是必要的,以限制峰值漏源电压。齐纳钳需要最少的组件和董事会空间和给予最高的效率。RCD夹具也可接受,但峰值漏极电压应在启动和输出短路期间仔细验证箝位电压随峰值漏极显著变化电流。

为了获得最高的效率,钳位电压应为选择至少为输出反射电压的1.5倍,VOR,因为这使得漏电尖峰传导时间很短。仅在通用输入或高压线中使用齐纳钳时应用时,建议使用小于135 V的VOR对于绝对公差和温度变化齐纳。钳位电路的有效运行将确保该电路的有效运行并将最大漏极电压保持在额定值以下场效应晶体管的击穿电压。RCD(或RCDZ)提供比齐纳钳位更严格的钳位电压公差。

RCD钳比齐纳钳更具成本效益,但是需要更细致的设计,以确保最大的排水量电压不超过功率场效应管击穿电压。这些VOR限制基于内部的BVDSS等级场效应晶体管,一个60伏到100伏的甚高频全向信标是大多数设计的典型最佳PFC和调节性能。

串联漏极二极管

与漏极串联的超快或肖特基二极管是防止反向电流流过设备。额定电压必须超过所反映的输出电压,VOR。电流额定值应超过平均一次电流,峰值额定值等于所选连接开关PH装置的最大漏电流。线电压峰值检测电路LinkSwitch PH设备使用峰值线电压来调节输出功率。电容值为1 mF到4.7 mF建议尽量减少线路纹波,并提供最高功率因数(>0.9),可接受较小的值,但会导致更低的功率因数和更高的线电流失真。相位控制调光器的操作调光开关控制白炽灯的亮度交流电压正弦波的一部分传导(消隐)。这就降低了施加在灯上的有效值电压降低亮度。这被称为自然调光和LinkSwitch PH LNK403-409设备配置为调光利用自然调光通过降低LED电流均方根线电压降低。根据这种性质,线路调节故意降低性能以增加调光更接近白炽灯的工作灯。使用49.9 kW参考引脚电阻选择自然调光模式操作。前沿相位控制调光器提供无闪烁输出调光的要求基于双向可控硅的成本领先的相位调光器引入了设计中的权衡次数。

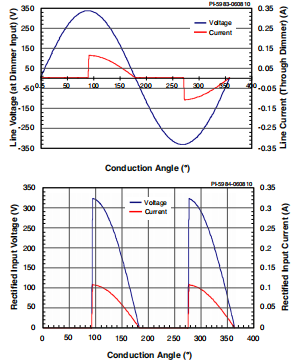

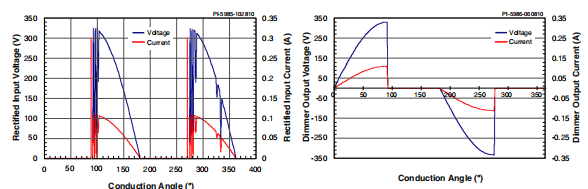

由于LED照明所消耗的功率要低得多整个灯的电流低于保持值调光器内的双向可控硅电流。这会导致不良后果亮度范围有限和/或闪烁等行为。这个LED灯对线路的阻抗相对较大允许由于涌入电流而发生显著的响铃当双向晶闸管接通时,给输入电容充电。这个也会导致类似的不良行为,如响铃使双向晶闸管电流降至零并关闭。为了克服这些问题,两个电路,主动阻尼器和装有被动放气阀。这些的缺点电路增加了损耗,因此降低了效率对于非调光应用组件可以简单地省略。图9(a)显示了a的输入端的线电压和电流前缘双向晶闸管调光器,图9(b)显示合成整流母线电压。在这个例子中,TRIAC在90度下进行

图10显示了不需要的整流母线电压和电流由于TRIAC过早关闭并重新启动。如果TRIAC在半周期结束前关闭不稳定或交替的半交流周期具有不同的传导由于以下原因,LED灯将出现闪烁输出电流的变化。这可以通过包括放气阀和减振器电路。根据制造商和额定功率,例如300瓦调光器所需的功率较少在放气阀中需要的功率损失比600 W或1000 W调光器,由于不同的驱动电路和TRIAC保持电流规格。线电压也有对于给定的输出功率,在高压线有显著影响因此输入电流和双向晶闸管电流较低,但峰值输入电容电荷较大时的涌流制造更多铃声。最后多个灯并联驱动从同一调光器可以引入更多的铃声,因为并联单元的电容增加。因此在测试时调光器的操作在许多型号,不同的线路上进行验证单驱动器和多个驱动器的电压平行的。

从添加放气回路开始。添加一个0.44 mF电容器510 W 1 W电阻器(组件串联)穿过整流总线(图7中的C11和R18)。如果结果令人满意操作将电容值减小到最小值在可接受的性能,以减少损失和增加效率。

如果放气电路不能在双向可控硅中保持导通,然后添加一个主动阻尼器,如图7所示。这包括部件R9、R10、R11、R12、D1、Q1、C6、VR2、Q2英寸与R13配合使用。该电路限制了当双向可控硅打开时,通过将R13置于TRIAC传导的前1毫秒序列。之后大约1毫秒,Q2打开并使R13短路。这样可以保持R13的功耗很低,允许更大的值限流时使用。增加Q2之前的延迟通过增加电阻R9和R10的值来开启提高了调光器的兼容性,但也增加了功率在R13上消散。监测交流线路电流和电压在电源的输入端进行调整。增加延迟直到TRIAC正常工作,但保持为了提高效率,尽量缩短延迟时间。一般说来,在出血处消耗的能量越大和阻尼电路,更多的调光类型将与后缘相位控制调光器图11显示了输入端的线路电压和电流带后缘调光器的电源。在本例中调光器以90度传导。许多这种调光器使用背对背连接的功率场效应晶体管而不是双向晶闸管控制负载。这消除了由于传导开始于零交叉点,大电流浪涌和线路响铃最小化。典型的这些类型的调光器不需要阻尼和放气电路。

与一起使用时的可听噪声注意事项前缘调光器调暗时产生的噪声通常由输入产生电容器、EMI滤波电感和变压器。输入电容器和电感器每当双向可控硅点火时,一个半周期的励磁涌流对输入电容充电。噪音可以通过选择薄膜电容器与陶瓷电容器,最小化电容器选择短而宽的电感器。变压器也可能产生噪音,可将其最小化避免使用长而窄的支柱(高机械共振频率)。例如,RM内核产生的更少在相同的磁通密度下,可听见的噪音比EE磁芯大。减少磁芯磁通密度也会降低噪声。减少最大通量密度(BM)为1500高斯通常消除任何可听见的噪音,但必须与增加的核心平衡给定输出功率所需的大小。

热和寿命考虑因素

照明应用给驾驶员带来了热挑战。在许多情况下,LED负载耗散决定了工作驱动器所经历的环境温度如此热应在决赛中让车手进行评估圈地。温度对驱动器和LED有直接的影响一生。温度每升高10°C,部件寿命为减少了2倍。因此,重要的是散热片并验证所有设备的工作温度。

布局注意事项

一次侧连接在的负极端子上使用单点(开尔文)连接输入滤波电容器的源引脚和偏置返回。这通过返回浪涌电流来提高浪涌能力从偏置绕组直接到输入滤波电容器。这个旁路管脚电容器应尽可能靠近旁路管脚,并尽可能靠近源引脚连接可能。源端号跟踪不应与共享主功率场效应管开关电流。所有反馈引脚连接到源引脚的组件应遵循与旁路管脚电容器的规则相同。至关重要的是主功率场效应晶体管开关电流返回到大容量电容器用最短的路径。长电流路径产生过多的传导和辐射噪声。

二次侧连接

输出整流器和输出滤波电容应为尽可能靠近。变压器的输出回路引脚应对输出滤波电容器的返回侧进行短距离跟踪。

快速设计检查表

最大漏极电压

验证峰值VDS在所有情况下均不超过725 V操作条件,包括启动和故障条件。

最大漏电流

测量所有操作条件下的峰值漏电流包括启动和故障条件。寻找变压器饱和(通常发生在最高运行时环境温度)。确认峰值电流小于数据表中的绝对最大额定值。

热检查

在最大输出功率下,最小和最大线路电压和环境温度;验证温度链接开关PH没有超过规格,变压器、输出二极管、输出电容器和漏极钳组件。

绝对最大额定值(1,4)

漏极引脚峰值电流(5):LNK403,LNK413 1.37 A

LNK404、LNK414 2.08安

LNK405、LNK415 2.72安

LNK406,LNK416 4.08安培

LNK407,LNK417 5.44安

LNK408,LNK418 6.88安

LN40K9,LNK419 7.73安培

漏极引脚电压 -0.3至725 V

旁路引脚电压 -0.3至9 V

旁路引脚电流 100毫安

电压监视器引脚电压 0.3至9 V

反馈引脚电压 -0.3至9 V

参考引脚电压

铅温度(3)260°C

储存温度 -65至150°C

工作结温度(2)40至150°C

笔记:

1.参考电源的所有电压,TA=25°C。

2.通常受内部电路限制。

3.1/16英寸。从箱子里出来5秒钟。

4.可采用规定的绝对最大额定值,一同时不会对产品。绝对最高评级延长时间可能会影响产品的可靠性。

5.当漏极电压为同时小于400 V。见图17。

热阻

热阻:eSIP包:

(qJA)105°C/W(1)

(qJC)2摄氏度/瓦(2)

笔记:

1.独立式,无散热器。

2.在背面标签处测量。