产品亮点

成本最低、组件计数最低的交换机解决方案

与5W以上的直线电机具有成本竞争力

极低的AC/DC损耗–效率高达90%

内置自动重启和限流

系统级保护闭锁热关机

实现反激、正向、升压或降压拓扑

使用主要或光反馈

在不连续或连续传导模式下稳定

低EMI的电源连接标签

电路简单性和设计工具减少了上市时间

第二代TOPSwitch II系列比第一代TOPSwitch系列更具成本效益,并提供了一些增强功能。TOPSwitch II系列将100/115/230伏交流输入的功率范围从100瓦扩展到150瓦,将85-265伏交流通用输入的功率范围从50瓦扩展到90瓦。这给许多新的应用带来了TOPSwitch技术的优势,例如电视、监视器、音频放大器等。许多显著的电路增强降低了对电路板布局和线路瞬态的敏感度,现在使设计更加均匀

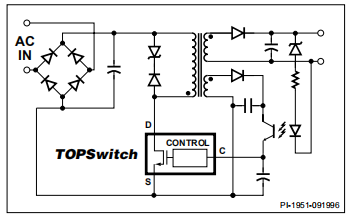

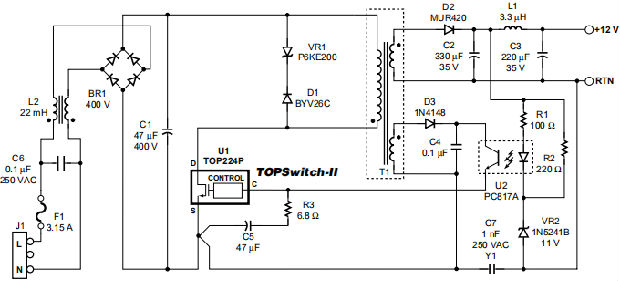

典型的反激应用。

更容易的。标准8L PDIP封装选项可降低低功耗、高效率应用的成本。该封装的内部引线框架使用其六个引脚将热量从芯片直接传输到电路板,从而省去了散热器的成本。TOPSwitch将开关模式控制系统所需的所有功能集成到一个三端单片集成电路中:功率MOSFET、PWM控制器、高压启动电路、环路补偿和故障保护电路。

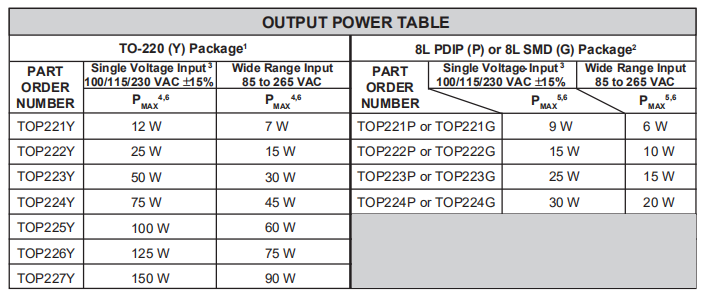

注:1。包装大纲:TO-220/32。包装外形:DIP-8或SMD-8 3。100/115伏交流电,双倍输入4。假设适当的散热,以保持最高上开关连接温度低于100°C。5。焊接至1平方英寸(6.45厘米),2盎司铜包层(610 gm/m)6。P是所示条件下的最大实际连续功率输出水平。给定应用中的连续功率能力取决于热环境、变压器设计、所需效率、最小规定输入电压、输入存储电容等。在现有的上开关设计中使用上开关II时,请参阅关键应用注意事项部分。

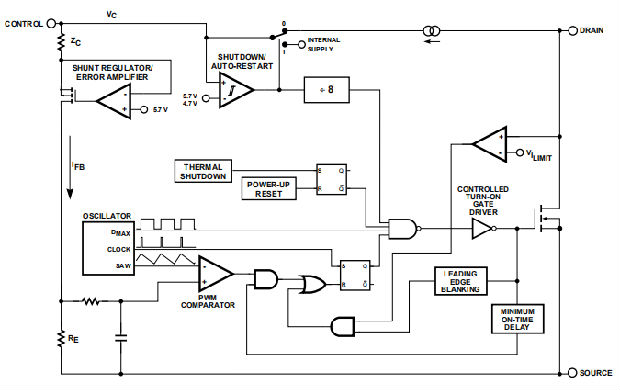

功能框图。

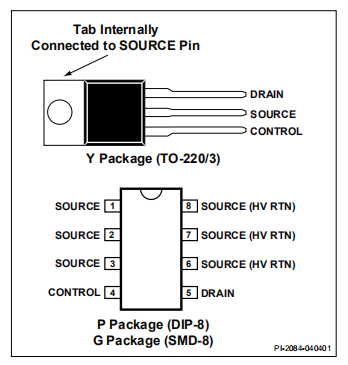

引脚功能描述

排水销:

输出MOSFET漏极连接。通过内部开关高压电流源在启动操作期间提供内部偏置电流。内部电流感测点。

控制销:

用于占空比控制的误差放大器和反馈电流输入引脚。内部分流调节器连接,在正常运行期间提供内部偏置电流。它还用作电源旁路和自动重启/补偿电容器的连接点。

源端号:

Y封装-输出MOSFET源连接,用于高压电源回流。一次侧电路公共点和参考点。

P和G组件-一次侧控制电路公共点和参考点。

电源(高压RTN)引脚:(仅P和G封装)输出MOSFET源连接,用于高压电源回流。

TOPSwitch II系列功能描述

上开关是一个具有开路漏极输出的自偏置和保护线性控制电流占空比转换器。高效率是通过使用CMOS和尽可能多的功能集成来实现的。与双极或离散解决方案相比,CMOS工艺显著降低了偏置电流。集成消除了用于电流感应和/或提供初始启动偏置电流的外部电源电阻器。

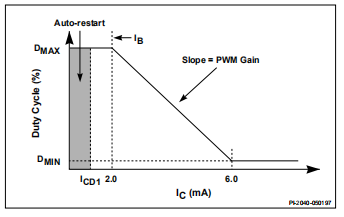

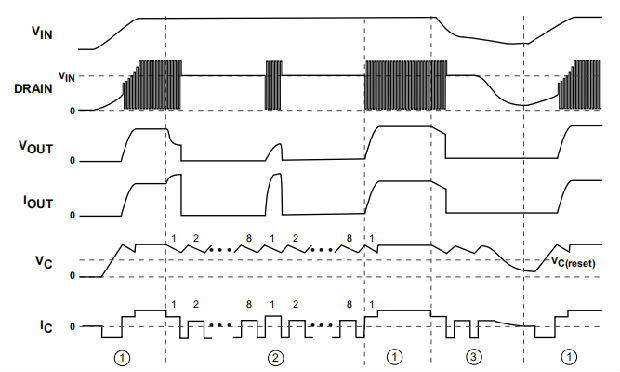

在正常工作期间,内部输出MOSFET的占空比随着控制管脚电流的增加而线性下降,如图4所示。为了实现所有所需的控制、偏压和保护功能,漏极和控制引脚分别执行如下所述的几个功能。上开关集成电路的时序和电压波形见图

占空比与控制引脚电流的关系

(a)正常运行和(b)自动重启的启动波形。

TOPSwitch II系列功能描述(续)

控制电压电源

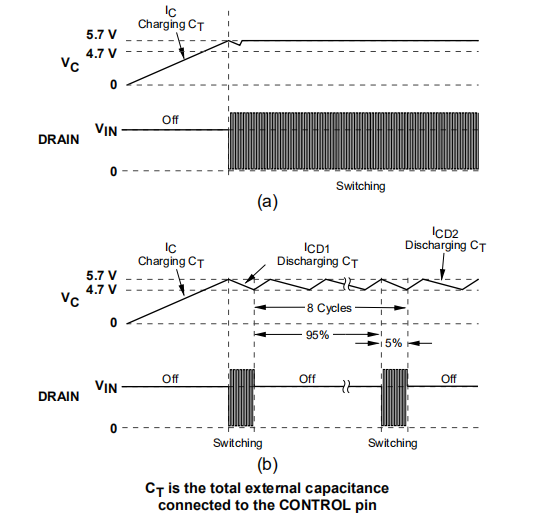

控制引脚电压V是控制器和驱动器电路的电源或偏置电压。需要一个紧密连接在控制管脚和电源管脚之间的外部旁路电容器来提供栅极驱动电流。连接到该引脚(C)的总电容量还设置自动重新启动定时和控制回路补偿。V在两种操作模式中的任何一种中进行调节。滞回调节用于初始启动和过载运行。并联调节用于分离占空比误差信号和控制电路供电电流。在启动过程中,控制管脚电流由内部连接在漏极和控制管脚之间的高压开关电流源提供。电流源提供足够的电流为控制电路供电,并为总外部电容(C)充电。

当电压第一次达到阈值上限时,高压电流源被关闭,PWM调制器和输出晶体管被激活,如图5(a)所示。在正常运行期间(当输出电压被调节时),反馈控制电流提供V电源电流。并联调节器通过分流控制管脚反馈电流,使电压保持在通常5.7 V,通过脉冲宽度调制误差信号感测电阻器R,分流控制管脚反馈电流超过所需的直流电源电流。该管脚(Z)的低动态阻抗设置了在主反馈配置中使用时误差放大器的增益。控制管脚的动态阻抗、外电阻和电容决定了电力系统控制回路的补偿。

如果控制管脚总外部电容(C)应放电到较低的阈值,则输出MOSFET关闭,控制电路处于低电流待机模式。高压电流源再次接通并对外部电容充电。充电电流显示为负极,放电电流显示为正极,如图6所示。滞回自动重启比较器通过如图5(b)所示打开和关闭高压电流源,将V保持在通常为4.7至5.7 V的窗口内。自动重启电路有一个除以8的计数器,防止输出MOSFET再次开启,直到八个放电充电周期结束。计数器通过将自动重启占空比降低到通常的5%,有效地限制了上开关的功耗。自动重启继续循环,直到再次达到输出电压调节。

带隙参考源

所有的临界上开关内部电压都来自温度补偿带隙基准。该基准还用于产生温度补偿电流源,该电流源被修剪以精确设置振荡器频率和MOSFET栅极驱动电流。

振荡器

内部振荡器在两个电压水平之间对内部电容进行线性充电和放电,以产生用于脉冲宽度调制器的锯齿波。振荡器在每个周期开始时设置脉冲宽度调制器/电流限制锁存器。选择100khz的标称频率是为了在电源应用中最小化EMI和最大化效率。电流基准的微调提高了频率精度。

脉冲宽度调制器

脉冲宽度调制器通过将占空比与电流成反比的输出MOSFET驱动到控制管脚来实现电压模式控制回路,控制管脚在R上产生电压误差信号。R上的误差信号通过典型角频率为7khz的RC网络进行滤波,以减少开关噪声。将滤波后的误差信号与内部振荡器锯齿波进行比较,产生占空比波形。随着控制电流的增加,占空比降低。来自振荡器的时钟信号设置一个锁存器,该锁存器打开输出MOSFET。脉冲宽度调制器重置锁存器,关闭输出MOSFET。最大占空比由内部振荡器的对称性设定。调制器具有最小的开启时间,以保持上开关的电流消耗与误差信号无关。注意,在占空比开始变化之前,必须将最小电流打入控制销。

闸门驱动器

栅极驱动器被设计成以控制速率打开输出MOSFET,以最小化共模EMI。栅极驱动电流经过微调以提高精度。

误差放大器

并联调节器还可以在初级反馈应用中执行误差放大器的功能。并联调节器电压由温度补偿带隙基准精确导出。误差放大器的增益由

控制引脚动态阻抗。控制销将外部电路信号钳制到V电压电平。超过电源电流的控制管脚电流被并联调节器分离,并作为电压误差信号流过R。

逐周电流限制

(1)正常运行,(2)自动重启和(3)断电复位的典型波形。

逐周峰值漏极电流限制电路使用输出MOSFET导通电阻作为感测电阻。电流限制比较器比较输出MOSFET的通态drainsource电压V和阈值电压。高漏极电流导致V超过阈值电压,并关闭输出MOSFET,直到下一个时钟周期开始。电流极限比较器的阈值电压是温度补偿的,以最小化由于输出MOSFET R温度相关变化而引起的有效峰值电流极限的变化。

在输出MOSFET开启后,前沿消隐电路会在短时间内抑制电流限制比较器。设置了前缘消隐时间,使得由一次侧电容和二次侧整流器反向恢复时间引起的电流尖峰不会导致开关脉冲过早终止。

如图所示,在前缘消隐时间之后,电流限制可以短时间降低。这是由于MOSFET的动态特性。为了避免在正常操作中触发电流限制,漏极电流波形应保持在所示的包络内。

关机/自动重启

为了最大限度地减少上开关的功耗,如果超出规定的条件持续存在,关闭/自动重启电路将在自动重启占空比通常为5%的情况下打开和关闭电源。失去调节会中断进入控制引脚的外部电流。V调节从分流模式变为上述滞回自动重启模式。当故障排除后,电源输出调节,V调节返回并联模式,电源恢复正常工作。

过热保护

温度保护由精密模拟电路提供,当结温超过热关机温度(通常为135°C)时,该电路关闭输出MOSFET。通过移除和恢复输入电源或瞬间拉动低于上电重置阈值的控制销来激活上电重置电路,重置闩锁并允许上电开关恢复正常电源操作。V在滞后模式下调节,当电源关闭时,控制销上出现4.7 V至5.7 V(典型)锯齿波。

高压偏压电流源

该电流源使上开关偏离漏极引脚,并在启动或滞后操作期间对控制引脚外部电容(C)充电。在自动重启和超温闭锁关机期间发生滞后操作。电流源以大约35%的有效占空比接通和断开。此占空比由控制管脚充电(I)和放电电流(I和I)的比率决定。当输出MOSFET开关时,该电流源在正常工作时关闭。T型C类CD1号二氯化镉

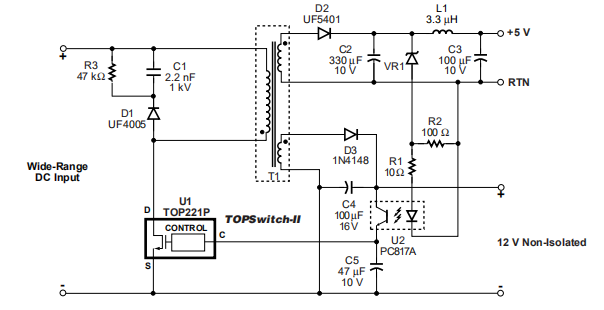

使用8引线PDIP的4W TOPSwitch II备用电源的示意图。

应用实例

以下只是许多可能的TOPSwitch实现中的两个。有关其他示例,请参阅数据手册和设计指南。

使用8线PDIP的4 W备用电源

图显示了一个4W的备用电源。此电源用于某些备用功能(如实时时钟、远程控制端口)必须保持激活的设备,即使主电源关闭。

5V二次电源用于提供备用功能,12V非隔离输出用于为主电源的PWM控制器和其他一次侧功能供电。

对于这种应用,输入整流器和输入滤波器的尺寸与主电源相同,未显示。输入直流轨可从100 V到380 V DC变化,这与全通用交流输入范围相对应。TOP221封装在一个8针电源DIP封装中。

输出电压(5V)由齐纳二极管(VR1)和光耦(U2)直接感应。输出电压由齐纳电压和光耦LED上的压降之和决定(R1上的压降可以忽略不计)。光耦的输出晶体管驱动TOP221的控制引脚。C5绕过控制引脚,提供控制回路补偿,并设置自动重启频率。

变压器的漏感电压尖峰通过二极管D1被R3和C1吸收。偏置绕组由D3和C4整流和滤波,提供非隔离的12v输出,该输出还用于偏置光耦输出晶体管的集电极。隔离的5V输出绕组由D2整流,并由C2、L1和C3滤波。

使用8引线PDIP的20W通用输入上开关II电源的示意图。

使用8引线PDIP的20 W通用电源

图显示了一个12V,20W的二次调节反激式电源,使用了八线PDIP封装中的TOP224P,工作电压为85到265伏交流输入电压。此示例演示了与TOPSwitch II系列一起使用的高功率8针引线框架的优势。这种低成本的封装通过六个源引脚将热量直接传输到电路板,消除了散热器和相关成本。在低线输入时,效率通常为80%。输出电压由光耦U2和齐纳二极管VR2直接感应。输出电压由齐纳二极管(VR2)电压和光耦(U2)LED和电阻器R1上的电压降决定。通过调整变压器匝数比和齐纳二极管VR2的值,可以实现其他输出电压。

通过BR1和C1对交流电源进行整流和滤波,形成高压直流母线,应用于T1的一次绕组。变压器一次侧的另一侧由集成的TOPSwitch II高压MOSFET驱动。D1和VR1钳位变压器漏感引起的前沿电压尖峰。功率二次绕组由D2、C2、L1和C3整流和滤波,以产生12伏输出电压。R2和VR2在12V输出端提供轻微的预负载,以改善轻载时的负载调节。偏置绕组由D3和C4整流和滤波,以产生上开关偏置电压。L2和Y1安全电容器C7衰减由一次绕组漏极侧的高压开关波形和一次至二次电容引起的共模发射电流。L2与C1和C6的漏感衰减由梯形或三角形初级电流波形的基波和谐波引起的差模发射电流。C5过滤控制管脚上的内部MOSFET栅极驱动电荷电流峰值,确定自动重启频率,并与R1和R3一起补偿控制回路。

关键应用注意事项

一般准则

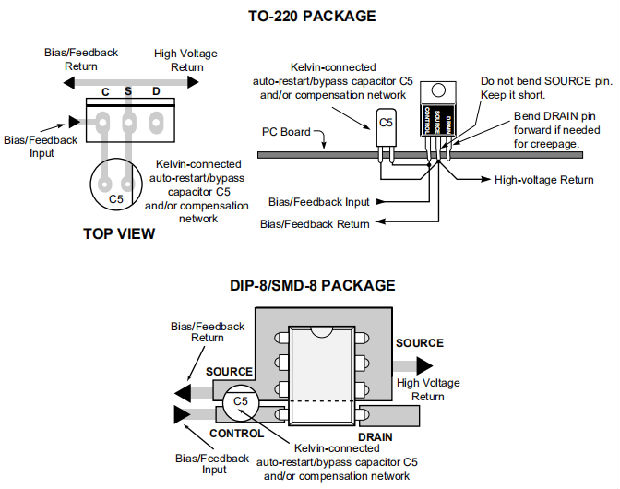

保持源引脚长度非常短。使用Kelvinconnection连接到控制引脚旁路电容器的源引脚。在电源插脚处使用单点接地技术,如图所示。

在关闭时将峰值电压和漏极电压上的响铃降至最低。在所有条件下,包括启动和过载,使用齐纳或TVS齐纳二极管将漏极电压限制在上开关的击穿电压额定值以下。TOP2XX系列的最大建议钳位齐纳电压为200 V,一次侧相应的最大反射输出电压为135 V。请参阅1996-97数据手册和设计指南或我们的网站上的步骤4:AN-16。

变压器的设计应确保由于变压器饱和引起的漏极电流变化率在绝对最大规范范围内(如图13所示,关闭前100 ns内为∏I)。作为指导,对于大多数常见的变压器铁心,这可以通过将峰值磁通密度(在最大电流下)保持在4200高斯(420mt)以下来实现。变压器电子表格版本。2.1(或更高版本)对于连续和Rev.1.0(或更高版本)对于不连续传导模式提供必要的信息。

测试期间,不要将上开关插入“热”IC插座。外部控制引脚电容可能充电到过高电压并导致上开关损坏。

进行上开关装置测试时,不得超过9 V的最大控制引脚电压或100毫安的最大控制引脚电流。

在某些情况下,外部提供的驱动到控制销中的偏压或供应电流可以无限期地将上开关保持在8个自动重启循环中的一个,并防止启动。为避免在进行台架评估时出现此问题,建议在施加漏极电压之前打开V电源。上开关也可以通过瞬间将控制引脚短路到源引脚来复位。

在低输入电压(<36 V)下,自动重启操作期间的控制引脚电流要低得多,这增加了自动重启循环时间(见I vs.漏极电压特性曲线)。

短时间中断交流电源可能导致上开关在再次启动前进入8计数自动重启循环。这是因为输入储能电容器没有完全放电,并且控制引脚电容没有放电到内部加电复位电压以下。

在某些情况下,最小负载可能是必要的,以保持轻载或空载输出电压在预期范围内,因为最小的时间。

用TOPSwitch II更换OPSWITCH

TOPSwitch II中没有外部闭锁关闭功能。

上开关II设备与TOPSwitch家族的设备相同。但是,在将TOPSwitch II视为现有TOPSwitch设计中的“引入”替代品之前,应按照以下说明对设计进行验证。

对于相同的MOSFET R,新的TOPSwitch II系列提供了比原来的TOPSwitch系列更多的功率能力。因此,必须对原来的TOPSwitch设计进行审查,以确保所选的TOPSwitch II替换设备和其他主要部件在非正常情况下不会承受过大的应力。

建议执行以下验证步骤:

检查变压器设计,确保其符合上述一般指南部分中概述的∏I规范。

热:在许多情况下,TOPSwitch II的更高功率能力将允许使用更小的MOSFET器件(更高的R)以降低成本。这可能会影响上开关的功耗和供电效率。因此,必须用所选的TOPSwitch II装置验证电源的热性能。

钳位电压:反射和钳位电压应倾斜,不超过TOP2XX系列的建议最大值:135 V反射/200 V钳位。请参阅数据手册和设计指南中的步骤4:AN-16和变压器设计电子表格附带的readme.txt文件。

机构批准:迁移到TOPSwitch II可能需要机构重新批准。

建议的上开关布局。

设计工具

电源集成提供的以下工具大大简化了基于TOPSwitch的电源设计。

数据手册和设计指南包括广泛的应用信息

变压器设计的Excel电子表格-强烈建议对所有上部开关设计使用此工具。

参考设计板——组装和测试的生产可行设计。