一般说明

AOZ1024D是一种同步高效、使用简单的4A降压调节器。AOZ1024D工作在4.5V到16V的输入电压范围内,提供高达4A的连续输出电流,输出电压可调低至0.8V。

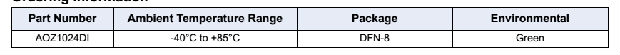

AOZ1024D采用DFN 5 x 4封装,额定环境温度范围为-40°C至+85°C。

更换件:AOZ1034DI

特征

4.5V至16V工作输入电压范围;同步整流:100mΩ内部高压侧开关和20mΩ内部低压侧开关;高效:高达95%;内部软启动;1.5%初始输出精度;输出电压可调至0.8V;4A连续输出电流;固定500kHz脉冲宽度调制操作;逐周电流限制;预偏压启动;短路保护;热关机;小尺寸DFN 5 x 4包装。

应用

负载点DC/DC转换;PCIe图形卡;机顶盒;DVD驱动器和硬盘驱动器;LCD面板;电缆调制解调器;电信/网络/数据通信设备。

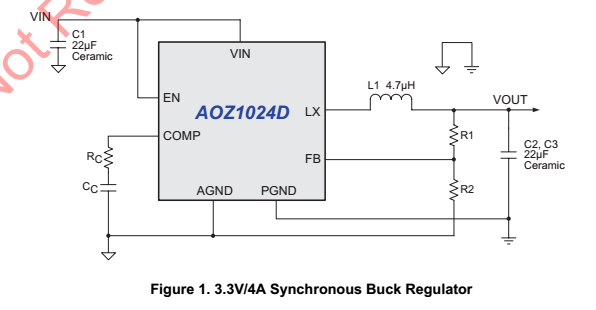

典型应用

订购信息

所有AOS产品均采用无铅电镀包装,符合RoHS标准。

有关更多信息,请访问/web/quality/rohs_compliant.jsp。

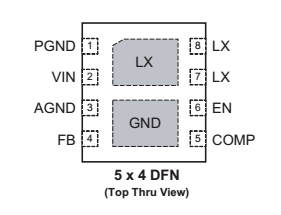

引脚配置

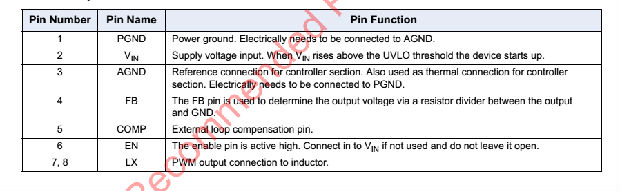

管脚说明

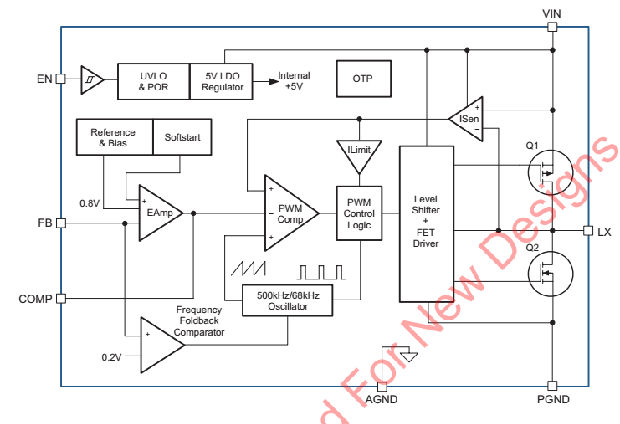

方块图

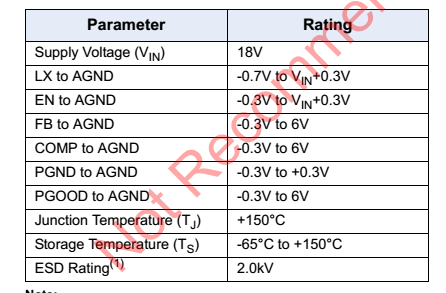

绝对最大额定值

超过绝对最大额定值可能会损坏设备。

注:1. 设备本身对ESD敏感,需要采取处理预防措施。人体模型等级:1.5kΩ与100pF串联。

推荐运行额定值

设备不能保证超过最大工作额定值。

注:2.Θ的值是在T=25°C的静止空气环境中,用2oz.铜安装在1-in FR-4板上的装置测量的。任何给定应用中的值取决于用户的特定板设计。

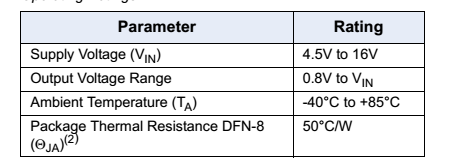

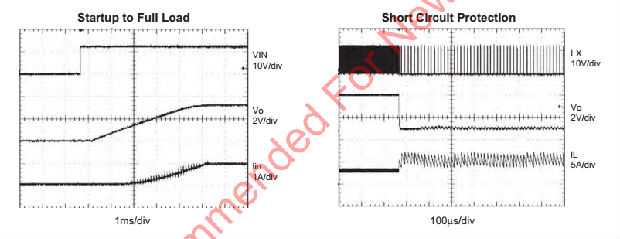

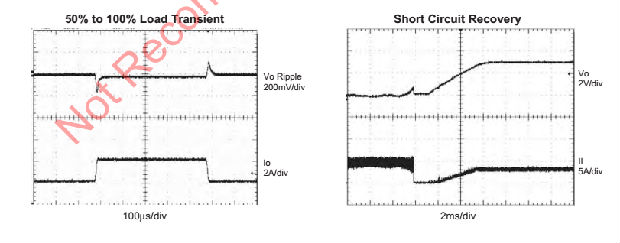

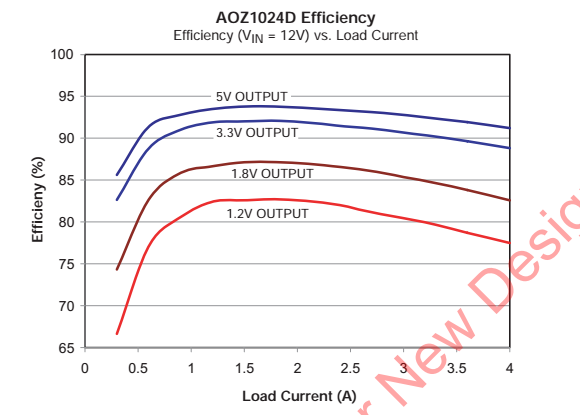

典型性能特征

图1的电路。T=25°C,V=V=12V,V=3.3V,除非另有规定。

效率

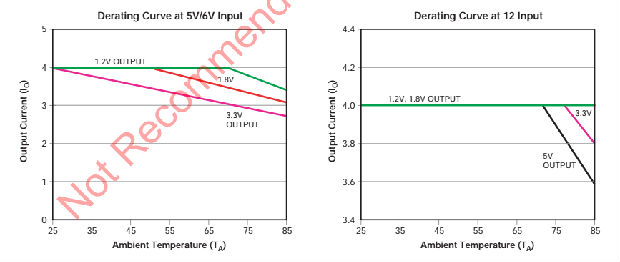

热降额曲线

用于典型线路和输出电压条件下的DFN封装部件。图1的电路。25°C环境温度和自然对流(风速<50LFM),除非另有规定。

详细说明

AOZ1024D是一个电流模式降压稳压器,集成了高侧PMOS开关和低侧NMOS开关。它在4.5V到16V的输入电压范围内工作,并提供高达4A的负载电流。占空比可以从6%调整到100%,允许输出电压范围很宽。功能包括使能控制、上电复位、输入欠压锁定、输出过电压保护、主动高功率良好状态、固定内部软启动和热关机。

AOZ1024D有DFN 5x4包装。

启用和软启动

AOZ1024D具有内部软启动功能,可限制冲击电流,确保输出电压平稳上升至调节电压。当输入电压上升到4.1V且EN引脚上的电压高时,软启动过程开始。在软启动过程中,输出电压通常在4ms内逐渐变为调节电压,4ms软启动时间在内部设定。

AOZ1024D的EN引脚处于高激活状态。如果未使用启用功能,则将EN引脚连接到V。将EN拉到地面将禁用AOZ1024D。不要让它保持打开状态。EN引脚上的电压必须高于2V才能启用AOZ1024D。当EN引脚上的电压低于0.6V时,AOZ1024D将被禁用。如果应用电路要求禁用AOZ1024D,则应使用开路雨水或开路集电极电路连接至EN引脚。

稳态运行

在稳态条件下,变换器以固定频率和连续导通模式(CCM)工作。

AOZ1024D集成了一个内部P-MOSFET作为高压侧开关。电感电流是通过放大漏极到高压侧功率MOSFET源极的压降来检测的。输出电压由FB引脚处的外部电压分频器向下分配。通过内部跨导误差放大器放大FB管脚电压和参考电压的差异。在PWM比较器输入端,将显示在COMP引脚上的误差电压与电感电流信号和斜坡补偿信号之和的电流信号进行比较。如果电流信号小于错误电压,则内部高压侧开关接通。电感电流从输入通过电感流向输出。当电流信号超过错误电压时,高压侧开关断开。电感电流为通过内部低边N-MOSFET开关自由转动到输出。内部自适应FET驱动器保证高侧和低侧开关不会重叠。

与采用自由旋转肖特基二极管的稳压器相比,AOZ1024D采用自由旋转NMOSFET实现同步整流。它大大提高了变换器的效率,降低了低压侧开关管的功率损耗。

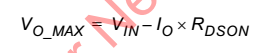

AOZ1024D使用P沟道MOSFET作为高压侧开关。它节省了通常在使用NMOS开关的电路中看到的引导陷阱电容器。允许高侧开关100%开启,实现线性调节运行方式。从V到V的最小电压降是MOSFET的负载电流x直流电阻+buck电感的直流电阻。其计算公式如下:

其中;VO MAX是最大输出电压,VIN是4.5V到16V的输入电压,I O是0A到2A的输出电流,以及RDS(ON)是内部MOSFET的导通电阻,根据输入电压和结温。

开关频率

AOZ1024D开关频率是固定的,由内部振荡器设置。由于器件的变化,实际开关频率可以从350kHz到600kHz。

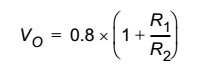

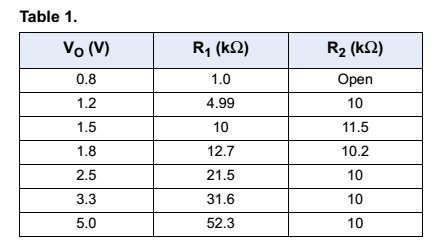

输出电压编程

输出电压可以通过使用电阻分压网络将输出反馈到FB引脚来设置(见图1)。电阻分压器网络包括R和R。通常,设计是通过选取一个固定的R值并用以下公式计算所需的R开始的:

表1列出了最常用输出电压值的一些标准值R和R。

R和R的组合应足够大,以避免从输出端吸取过多的电流,这将导致功率损失。12

由于开关占空比可以高达100%,最大输出电压可以设置为高达输入电压减去上PMO和电感上的电压降。

保护特性

AOZ1024D具有多种保护功能,可在异常情况下防止系统电路损坏。

过电流保护(OCP)

感应电感电流信号也用于过电流保护。由于AOZ1024D采用了p ak电流模式控制,因此COMP pin电压与电感电流峰值成正比。COMP pin电压限制在0.4V和2.5V之间。电感电流峰值是自动限制d周期。

当输出在故障条件下对地短路时,由于V=0V,电感电流在开关周期内衰减很慢。为了防止灾难性故障,在AOZ1024D内部设计了二次电流限制。测量的电感电流与代表电流限制的预设电压进行比较,在5.0A和6.0A之间。当输出电流为最大电流限制时,高压侧开关将关闭。一旦过流情况得到解决,变频器将启动软启动。O型

上电复位(POR)

上电复位电路监测输入电压。当输入电压超过4.1V时,变频器开始工作。当输入电压降到3.7V以下时,变频器将关闭。

热保护

内部温度传感器监测接头温度。当结温超过150°C时,关闭内部控制电路和高压侧PMOS。当结温降至100°C时,调节器将在软启动电路的控制下自动重启。

应用程序信息

基本的AOZ1024应用电路如图1所示。组件选择说明如下。

输入电容器

输入电容器必须连接到AOZ1024D的V引脚和PGND引脚,以保持稳定的输入电压并过滤掉脉冲输入电流。输入电容器的额定电压必须大于最大输入电压加纹波电压。

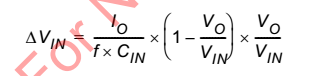

输入纹波电压可通过以下等式近似计算:

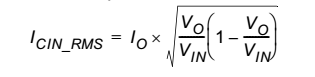

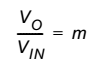

由于buck变换器的输入电流是不连续的,因此在选择电容器时,输入电容器上的电流应力是另一个需要考虑的问题。对于降压电路,输入电容电流的均方根值可通过以下公式计算:

如果我们让m等于转换比:

计算输入电容器均方根电流和电压转换率之间的关系,如下页图2所示。可以看出,当V为V的一半时,C的电流应力最大。C上最坏的电流应力为0.5x I。

为了可靠运行和最佳性能,输入电容器必须在最坏的工作条件下具有高于I的额定电流。陶瓷电容器是首选的输入电容器,因为它们的低ESR和高电流额定值。根据应用电路的不同,也可以使用其他低ESR钽电容器。选择陶瓷电容器时,应采用X5R或X7R型介质陶瓷电容器,以获得更好的温度和电压特性。注意,电容器制造商的纹波电流额定值基于一定的使用寿命。实际设计中可能需要进一步降低额定值。

感应器

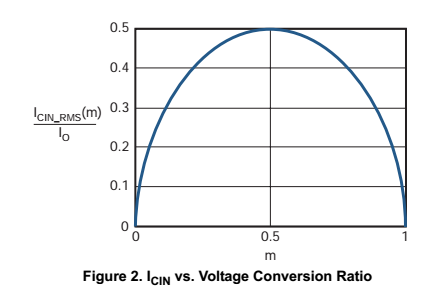

电感器是用来提供恒定的电流输出时,它是由一个开关电压驱动。对于给定的输入和输出电压,电感和开关频率共同决定了电感纹波电流,即:

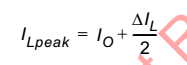

电感电流峰值为:

高电感提供低电感纹波电流,但需要更大尺寸的电感以避免饱和。低纹波电流降低电感铁心损耗。它还降低了通过电感和开关的均方根电流,从而减少了传导损耗。通常,电感上的峰间纹波电流设计为输出电流的20-30%。

选择电感器时,确保即使在最高工作温度下也能处理峰值电流而不饱和。

电感接受降压电路中的最高电流。电感上的传导损耗需要检查是否符合热效率要求。

Coilcraft、Elytone和Murata提供不同形状和样式的表面贴装感应器。屏蔽电感体积小,辐射EMI噪声小,但其成本高于非屏蔽电感。选择取决于电磁干扰要求、价格和尺寸。

输出电容器

根据直流输出电压额定值、输出纹波电压规格和纹波电流额定值选择输出电容器。

所选择的输出电容mu t具有比包括纹波在内的最大期望输出电压更高的额定电压规格。长期可靠性需要考虑e级。

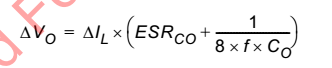

输出纹波电压规格是选择输出电容器的另一个重要因素。在buck变换器电路中,输出纹波电压由电感值、开关频率、输出电容值和ESR决定。它可以通过公式bel w计算:

其中,CO为输出电容值,且ESRCO是输出电容器的等效串联电阻。

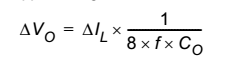

当采用低ESR陶瓷电容器作为输出电容器时,电容器在开关频率下的阻抗占主导地位。输出纹波主要由电容值和电感纹波电流引起。输出纹波电压计算可简化为:

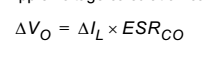

当开关频率的ESR阻抗占主导地位时,输出纹波电压主要由电容ESR和电感纹波电流决定。输出纹波电压计算可进一步简化为:

为了降低整个工作温度范围内的输出纹波电压,建议使用X5R或X7R介质型陶瓷或其他低ESR钽电容器作为输出电容器。

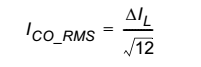

在buck变换器中,输出电容电流是连续的。输出电容器的均方根电流由电感的峰间纹波电流决定。计算方法如下:

通常,由于低电流应力,输出电容器的纹波电流额定值是一个较小的问题。当buck电感选择很小,电感纹波电流较大时,输出电容会受到过大的应力。

回路补偿

AOZ1024D采用峰值电流模式控制,使用方便,瞬态响应快。峰值电流模式控制消除了输出L&C滤波器的双极效应。大大简化了补偿回路的设计。

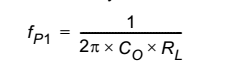

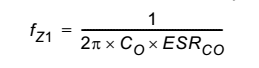

采用峰值电流模式控制,buck功率级在频域上可以简化为一极一零系统。极点是主极点,可通过以下公式计算:

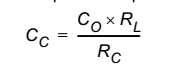

由于输出电容和血沉。其计算方法如下:

其中;CO是输出滤波电容器,RL是负载电阻值,并且ESRCO是输出电容的等效s ri-s r电阻。

补偿设计实际上是通过改变变换器控制回路的传递函数来获得期望的增益和相位。AOZ1024D可以使用几种不同类型的补偿网络。在大多数情况下,连接到COMP管脚的串联电容和电阻网络设置极零点,足以实现稳定的高带宽控制回路。

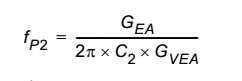

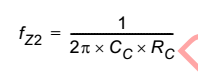

在AOZ1024D中,FB管脚和COMP管脚是内部误差放大器的逆变输入和输出。系列与COMP相连的R和C补偿网络提供一个极点和一个零点。杆子是:

其中;GEA是误差放大器跨导,为200 x 10-6 A/V,GVEA是误差放大器的电压增益,为500v/V,C2是图1中的补偿电容。

外部补偿网络、电容器C2和电阻器R3给出的零点位于:

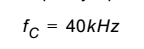

为了设计补偿电路,必须选择目标交叉频率f作为闭环。系统交叉频率是控制回路具有单位增益的地方。交叉也被称为转换器带宽。更高的带宽意味着更快的负载响应。但是,考虑到系统的稳定性,带宽不应该太高。在设计补偿回路时,必须考虑变换器在所有线路和负载条件下的稳定性。

通常,建议将带宽设置为等于或小于开关频率的1/10。AOZ1024D在350kHz到600kHz的频率范围内工作。建议选择小于或等于40kHz的交叉频率。

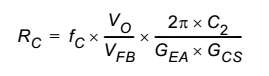

选择R和CC的策略是用R设置交叉频率,用C设置补偿器零。用选择的交叉频率f计算R3:

其中;fC是期望的交叉频率。为了获得最佳性能,fC被设置为开关频率的1/10左右;VFB为0.8V,GEA是误差放大器跨导,为200×10-6a/V,和GCS是电流传感电路的跨导,为6.68a/V。

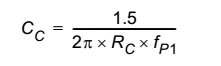

补偿电容器CC与电阻RC归零。这个零被放在靠近控制极f,但低于所选交叉频率的1/5。C可以通过以下方式选择:

前面的方程式也可以简化为:

一个易于使用的应用软件,有助于设计和模拟补偿回路,可以在上找到。

热管理和布局考虑

在AOZ1024D降压调节电路中,高脉冲电流流过两个电路回路。第一个回路从输入电容、V引脚、LX引脚、滤波电感、输出电容和负载开始,然后通过接地返回输入电容。当高压侧开关接通时,电流在第一个回路中流动。第二个回路从电感开始,到输出电容器和负载,再到低端NMOSFET。当低压侧NMOSFET打开时,电流在第二个回路中流动。

在PCB版图中,最小化两个回路的面积可以降低电路的噪声,提高效率。强烈建议使用接地板连接AOZ1024D的输入电容器、输出电容器和PGND引脚。

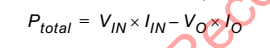

在AOZ1024D降压稳压器电路中,ajor功耗元件是AOZ1024D和输出电感。变换器电路的总功耗可以用输入功率-输出功率来测量。

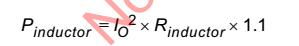

电感器的功耗可由电感器的输出电流和DCR近似计算。

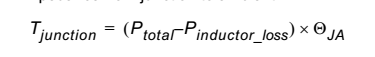

实际结温可以通过AOZ1024D中的功耗和结到环境的热阻抗来计算。

AOZ1024D的最高结温为150°C,这限制了最大负载电流能力。AOZ1024D在不同环境温度下的最大负载电流见热降额曲线。

AOZ1024D的热性能受PCB版图的影响很大。在设计过程中,用户应格外小心,以确保集成电路在推荐的环境条件下工作。

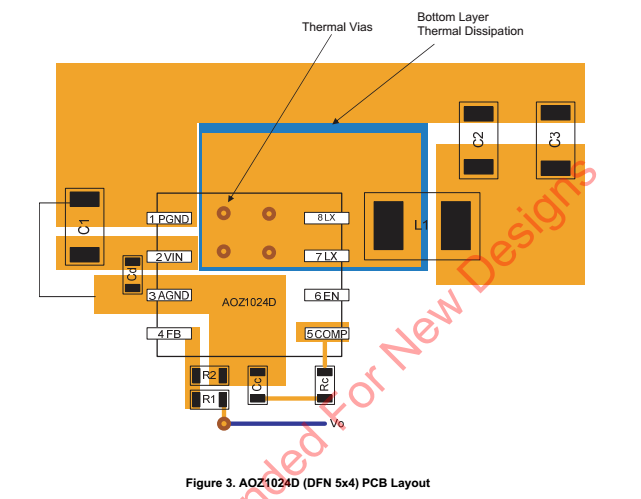

AOZ1024D是标准的FN5*4包装。为了获得最佳的电气和热性能,下面列出了一些布局提示。下一页的图3展示了AOZ1024D的PCB布局示例。

1、LX引脚连接到内部PFET和NFET排水管。它们是低电阻的热传导路径和噪声最大的开关节点。连接一个大铜平面到LX引脚,以帮助散热。对于全负荷(4A)应用,也可以通过热通孔将LX焊盘连接到底层,以增强热耗散。

2、不要使用V和PGND引脚的散热连接。将最大的铜区域倒入PGND引脚和车辆识别码引脚,以帮助散热。

3、输入电容器应尽可能靠近V引脚和PGND引脚。

4、首选地平面。如果不使用接地平面,则将PGND与AGND分开,并仅在一个点连接它们,以避免PGND引脚噪声耦合到AGND引脚。

5、使从LX引脚到L到C到PGND的电流轨迹尽可能短。

6、在所有未使用的电路板区域浇注铜平面,并将其连接到稳定的直流节点,如V、GND或V。

7、保持敏感信号跟踪远离LX管脚。

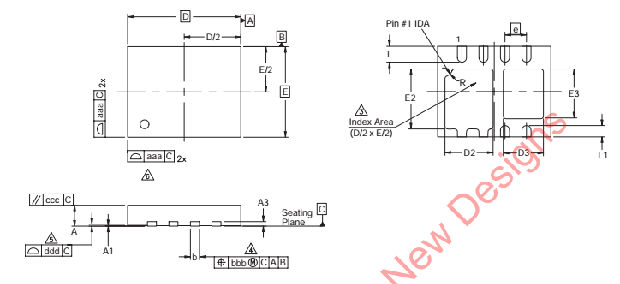

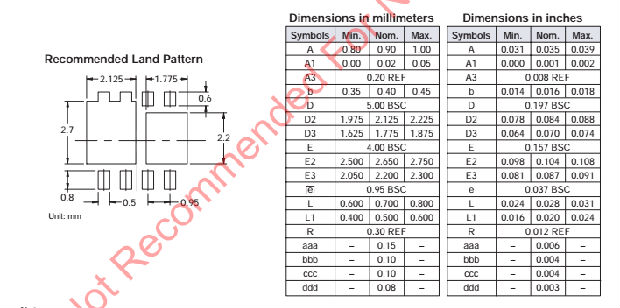

包装尺寸,DFN 5x4

笔记:

1. 尺寸和公差符合ASME Y14.5M-1994。

2. 所有尺寸单位均为毫米。

3. 终端#1标识符的位置和终端编号惯例符合JEDEC出版物95 SP-002。

4. 尺寸b适用于金属化端子,在距端子尖端0.15mm至0.30mm之间测量。如果端子的另一端具有可选半径,则不应在该半径区域内测量尺寸b。

5. 共面性适用于端子和所有其他底面金属化。

6. 所示图纸仅供说明。

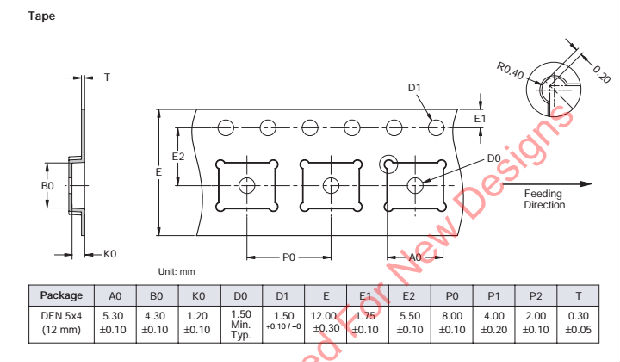

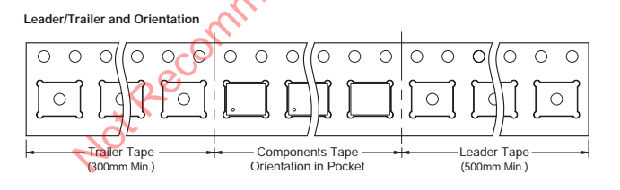

胶带尺寸,DFN 5x4

本数据表包含初步数据;补充数据可在以后公布。

阿尔法和欧米茄半导体保留随时更改的权利,恕不另行通知。

生活保障政策

阿尔法和欧米茄半导体产品不被授权作为生命支持设备或系统的关键组件使用。

如本文所用:

1、生命支持装置或系统是指:(a)用于外科植入体内的装置或系统,或(b)用于支持或维持生命,以及(c)当按照标签中提供的使用说明正确使用时,不能正常工作,可合理预期会导致使用者受到重大伤害的装置或系统。

2、救生装置、装置或系统的任何部件中的关键部件,其故障可合理地预期会导致救生装置或系统的故障,或影响其安全性或有效性。