在高速设计流程里,叠层设计和阻抗计算就是万里长征的第一步。阻抗计算方法很成熟,所以不同的软件计算的差别很小,本文采用 Si9000 来举例。

阻抗的计算是相对比较繁琐的,但我们可以总结一些经验值帮助提高计算效率。对于常用的 FR4,50ohm 的微带线,线宽一般等于介质厚度的 2 倍;50ohm 的带状线,线宽等于两平面间介质总厚度的二分之一,这可以帮我们快速锁定线宽范围,注意一般计算出来的线宽比该值小些。

除了提升计算效率,我们还要提高计算精度。大家是不是经常遇到自己算的阻抗和板厂算的不一致呢?有人会说这有什么关系,直接让板厂调啊。但会不会有板厂调不了,让你放松阻抗管控的情况呢?要做好产品还是一切尽在自己的掌握比较好。

以下提出几点设计叠层算阻抗时的注意事项供大家参考:

1,线宽宁愿宽,不要细。这是什么意思呢?因为我们知道制程里存在细的极限,宽是没有极限的。如果到时候为了调阻抗把线宽调细而碰到极限时那就麻烦了,要么增加成本,要么放松阻抗管控。所以在计算时相对宽就意味着目标阻抗稍微偏低,比如单线阻抗 50ohm,我们算到 49ohm 就可以了,尽量不要算到 51ohm。

2,整体呈现一个趋势。我们的设计中可能有多个阻抗管控目标,那么就整体偏大或偏小,不要 100ohm 的偏大,90ohm 的偏小。

3,考虑残铜率和流胶量。当半固化片一边或两边是蚀刻线路时,压合过程中胶会去填补蚀刻的空隙处,这样两层间的胶厚度时间会减小,残铜率越小,填的越多,剩下的越少。所以如果你需要的两层间半固化片厚度是 5mil,要根据残铜率选择稍厚的半固化片。

4,指定玻布和含胶量。看过板材 datasheet 的工程师都知道不同的玻布,不同的含胶量的半固化片或芯板的介电系数是不同的,即使是差不多高度的也可能是 3.5 和 4 的差别,这个差别可以引起单线阻抗 3ohm 左右的变化。另外玻纤效应和玻布开窗大小密切相关,如果你是 10Gbps 或更高速的设计,而你的叠层又没有指定材料,板厂用了单张 1080 的材料,那就可能出现信号完整性问题。

当然残铜率流胶量计算不准,新材料的介电系数有时和标称不一致,有的玻布板厂没有备料等等都会造成设计的叠层实现不了或交期延后。咋办?最好的办法就是在设计之初让板厂按我们的要求,他们的经验设计个叠层,这样最多几个来回就能得到理想又可实现的叠层了。

上次讲到了阻抗计算和工艺制程之间的一些"权衡的艺术",主要是为了达到我们阻抗管控目的的同时,也能保证工艺加工的方便,以及尽量降低加工成本。接下来,就具体说说,利用 SI9000 计算阻抗的具体过程。

如何计算阻抗

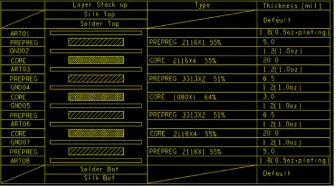

对于阻抗计算而言,层叠设置是先决条件,首先必选先设置好单板的具体层叠信息,下面是一个常见八层板的层叠信息,以这个为例子,看看阻抗计算的一些注意事项。

图一

对于信号线而言,在板子上实现的形式又分为微带线和带状线,两者的不同,使得阻抗计算选择的结构不一致,下面分别讨论这两种常见的阻抗计算的情况。

a、微带线

微带线的特点就是只有一个参考层,上面盖绿油。下面是单线(50Ω)和差分线(100Ω)的具体参数设置。

注意事项:

1、H1 是表层到参考层的介质厚度,不包括参考层的铜厚;

2、C1、C2、C3 是绿油的厚度,一般绿油厚度在 0.5mil~1mil 左右,所以保持默认就好,其厚度对于阻抗有细微影响,这也是处理文字面是,尽量不让丝印放置在阻抗线上的原因。

3、T1 的厚度一般为表层铜厚加电镀的厚度,1.8mil 为 0.5OZ+Plating 的结果。

4、一般 W1 是板上走线的宽度,由于加工后的线为梯形,所以 W2

b、带状线

带状线是位于两个参考平面之间的导线。下面是单线(50Ω)和差分线(100Ω)的具体参数设置。

注意事项:

1、H1 是导线到参考层之间 CORE 的厚度,H2 是导线到参考层之间 PP 的厚度(考虑 pp 流胶情况);如图一所示层叠,若阻抗线在 ART03 层,那么 H1 就是 GND02 到 ART03 之间的 介质厚度,而 H2 则是 GND04 到 ART03 之间的介质厚度再加上铜厚。

2、Er1 和 Er2 之间的介质不同时,可以填各自对应的介电常数。

3、T1 的厚度一般