WS1103点击型号即可查看芯片规格书

数据表

描述

ws1103是一个cdma(码分多址)功率放大器模块,专为824-849mhz带宽的手机设计。

WS1103采用Coolpam电路技术,提供最先进的可靠性、温度稳定性和坚固性。

Coolpam的数字模式控制降低了电流消耗,从而延长了移动设备的通话时间。

ws1103满足严格的cdma线性度要求,输出功率大于等于28dbm。3毫米x 3毫米形状系数8针表面安装包是独立的,包含50欧姆输入和输出匹配网络。

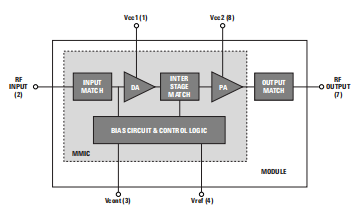

功能框图

特征

良好的线性度

低静态电流

高效

28 dBm时的PAE:41.2%

16 dBm时的PAE:17.7%

8针表面安装组件

3毫米x 3毫米x 1.0毫米

内部50欧姆匹配网络,用于射频输入和输出

符合RoHS

应用

数字CDMA蜂窝

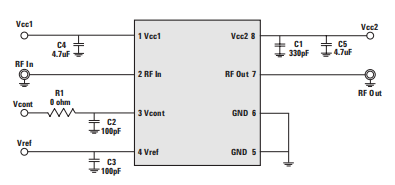

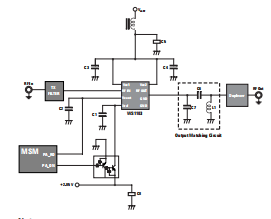

手持机外围电路

笔记:

VREF的建议电压为2.85 V。

将C1放置在VREF引脚附近。

将C3和C4靠近针脚1(VCC1)和针脚8(VCC2)。这些电容器会影响射频性能。

在PAM和双工器之间使用50 W的传输线,使其尽可能短,以减少传导损耗。

π型电路拓扑适合于功放和双工器之间的匹配电路。

外围电路

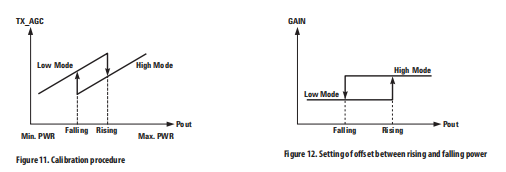

校准程序

校准

校准程序如图11所示。冷PAM需要两个校准表,分别为高模式和低模式,这是由于每种模式的增益差异造成的。对于模式转换点的连续输出功率,应根据模式转换过程中的增益阶跃来调整输入功率。

偏移值(上升点与下降点之差)

应采用偏移值,即上升点(PA模式从低模式转换为高模式的输出功率)和下降点(PA模式从高模式转换为低模式的输出功率)之间的差值,以防止系统振荡。建议滞后3至5分贝。

平均电流和通话时间

概率分布函数表明,对于较长的通话时间来说,重要的是低功率或中功率范围的效率,而不是全功率范围的效率。ws1103空载电流为13ma,16dbm时工作电流为65ma。这种低电流消耗的功率放大器比其他功率放大器延长通话时间不少于30分钟。

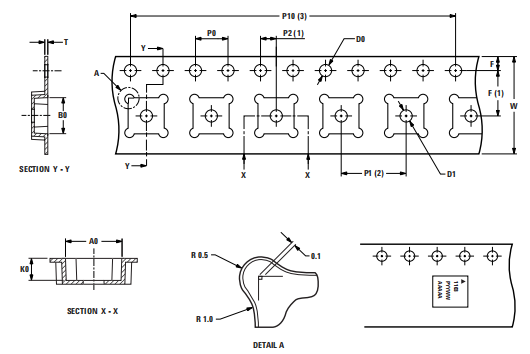

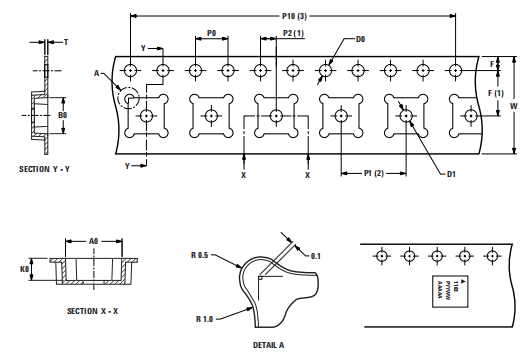

塑料卷盘格式(所有尺寸单位均为毫米)

搬运和储存

静电放电

静电放电在环境中自然发生。随着电压电位的升高,寻求中和或放电的出口。如果获得的放电路径是通过半导体器件,则会造成破坏性损伤。

应制定和使用ESD对策方法,以控制在每个生产现场的工厂环境中搬运过程中的潜在ESD损坏。MSL(湿度敏感度)

塑料封装的表面贴装封装对吸收的水分和温度引起的损伤非常敏感。

Avago Technologies遵循Jedec标准J-STD 020B。每个组件和包装类型分类为

静电放电分类

通过在不同的温度、相对湿度和时间下浸泡已知的干燥包装物而获得的水分敏感性。浸泡后,对部件进行三次连续模拟回流。

行李外暴露时间最大限值由下面描述的分类试验确定,该试验对应于根据jedec标准ipc/jedec j-std-020b和j-std-033的msl分类等级6至1。

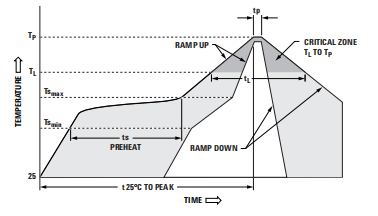

WS1103是MSL3。因此,根据J-STD-033 P.11,该零件的最大制造商暴露时间(MET)为168小时。在这段时间之后,需要将零件从卷盘上取下,去除胶带,然后重新烘焙。WS1103的MSL分类回流焊温度目标为260°C+0/-5°C。260+0/-5°C时的典型SMT曲线。

锡膏模板孔

磁带和卷盘信息

最高温度为260+0/-5°C时的典型SMT回流曲线

储存条件

打开包装后,必须在工厂条件<30°C和60%相对湿度的情况下,在J-STD-020B P.11中列出的168小时内将设备焊接到PCB上。烘烤

如果两个条件(储存条件和袋外条件)都满足,则无需重新烘焙零件。如果上述条件中至少有一个不满足,则必须进行烘烤。烘烤条件为125°C,持续12小时J-STD-033第8页。注意安全

胶带和卷筒材料通常不能在上述温度下烘烤。如果超过袋外暴露时间,零件必须在低温下烘烤更长时间,或者零件必须解卷、解卷、重新烘烤,然后放回胶带和卷筒上。(有关烘烤的信息,请参见每个装运袋上的湿度敏感警告标签)。

电路板返工

部件拆卸、返工和重新安装

如果要从板上拆下部件,建议使用局部加热,板上任何表面安装部件的最高身体温度不超过200°C。此方法将最小化与湿气相关的部件损坏。如果任何部件温度超过200°C,则在返工和/或部件拆卸之前,必须按照4-2的要求将电路板烘干。部件温度应在包装体的顶部中心处测量。任何没有超过其地板寿命的SMD封装都可以暴露在高达其规定的最大回流温度的最高体温下。

故障分析排除

不遵守上述要求可能会导致湿气/回流损坏,从而妨碍或完全阻止确定原始失效机制。

填充板的烘烤

一些SMD封装和板材料无法承受125°C下的长时间烘烤。例如,一些FR-4材料无法承受125°C下的24小时烘烤。电池和电解电容器也对温度敏感。考虑到组件和板的温度限制,从J-STD 033的表4-1中选择烘焙温度;然后根据要移除的组件确定适当的烘焙持续时间。有关其他注意事项,请参阅IPC-7711和IPC-7721。

工厂环境条件引起的降额

从干袋中取出的SMD包装的工厂地板寿命暴露是环境条件的一个函数。一种安全但保守的处理方法是将SMD包装暴露在表7所示的每个湿度敏感度水平的最大时间限制内。但是,如果工厂湿度或温度大于30°C/60%RH的测试条件,则此方法不起作用。解决此问题的解决方案是根据部件包装材料(参考jesd22-a120)中水分扩散的知识减少暴露时间。根据每个装置的标称塑料厚度,可以估计一系列湿度和温度下的建议等效总地板寿命暴露。

在20℃、25℃和30℃三种温度下湿度在20-90%相对湿度范围内的等效减额地板寿命。

本表适用于用酚醛、联苯或多功能环氧模塑化合物模塑的SMD。计算表8中使用了以下假设:

1. 扩散活化能=0.35eV(最小已知值)。

2. 对于≤60%RH,使用扩散系数=0.121exp(-0.35ev/kt)mm2/s

(这使用了30°C时已知的最小扩散率)。

3. 对于大于60%的相对湿度,使用扩散系数=1.320exp(-0.35ev/kt)mm2/s

(使用30°C时已知的最大扩散率)。