DRV8823-Q1点击型号即可查看芯片规格书

特征

•适合汽车应用

•AEC-Q100符合以下结果:

–设备温度等级1:–40°C至125°C环境工作温度范围

–设备HBM ESD等级H2

–设备CDM ESD分类等级C4B

•带四个H桥的PWM电机驱动器

–驱动两个步进电机、一个步进电机和两个直流电机或四个直流电机

–每个绕组的电流高达1.5-A

–低导通电阻

–可编程最大绕组电流

–三位绕组电流控制允许多达八个电流电平

–可选择慢速或混合衰减模式

•8-V至32-V工作电源电压范围

•闸门驱动的内部充电泵

•内置3.3-V参考

•串行数字控制接口

•充分保护,防止欠压、过热和过电流

•热增强表面贴装组件

应用

汽车

说明

DRV8823-Q1设备为打印机和其他办公自动化设备应用提供集成电机驱动解决方案。

电机驱动电路包括四个H桥司机们。每个人电机驱动模块采用N沟道功率mosfet作为H桥来驱动电机绕组。

一个简单的串行接口只需几个数字信号就可以控制电机驱动器的所有功能。还提供低功耗睡眠功能。

电机驱动器提供PWM电流控制能力。电流可编程,基于外部提供的参考电压和外部电流检测电阻器。此外,八个电流水平(通过串行接口设置)允许双极步进电机的微步进。

提供过流保护、短路保护、欠压闭锁和超温的内部停机功能。

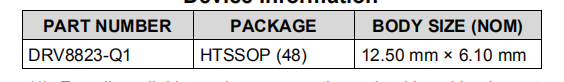

DRV8823-Q1采用48针HTSSOP封装(环保型:RoHS和no Sb/Br)。

设备信息

(1)、有关所有可用的软件包,请参阅数据表末尾的订购附录。

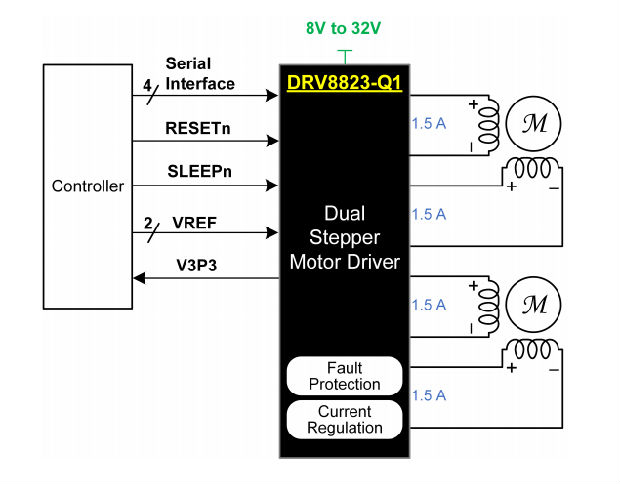

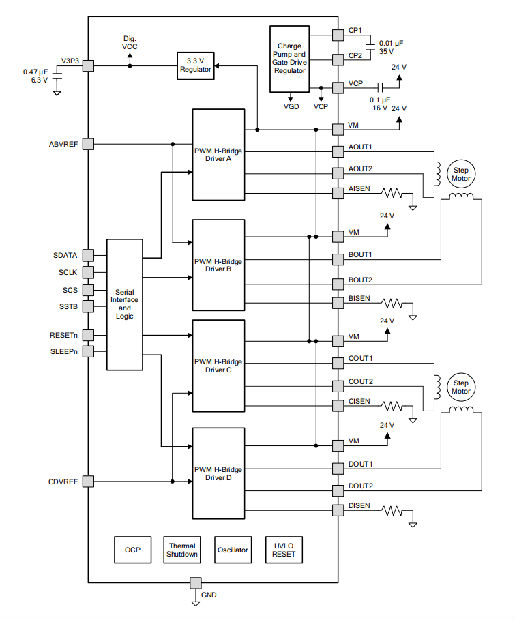

简化示意图

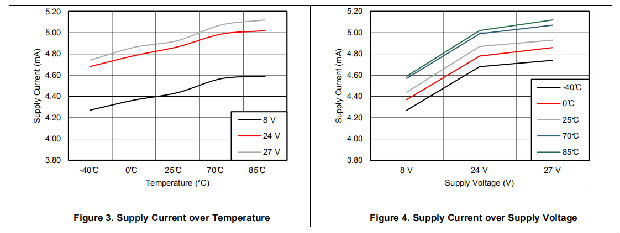

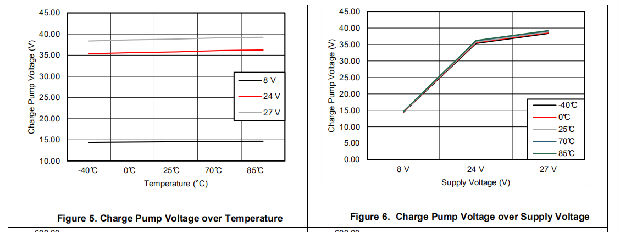

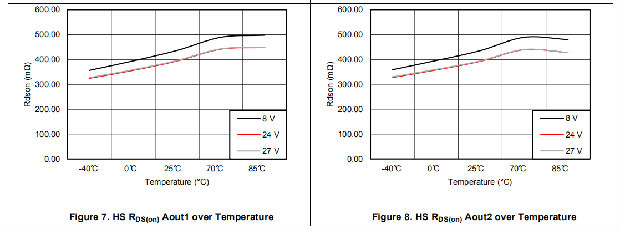

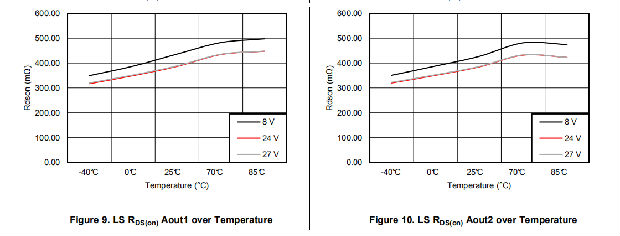

典型特征

详细说明

概述

DRV8823-Q1是一款双步进电机驱动解决方案,适用于需要独立控制两个不同电机的汽车应用。该设备集成了四个NMOS H桥、一个微步进索引器和各种故障保护功能。DRV8823-Q1的电源电压在8V和32V之间,能够提供高达1.5A满量程的输出电流。实际满标度电流将取决于环境温度、电源电压和PCB接地尺寸。

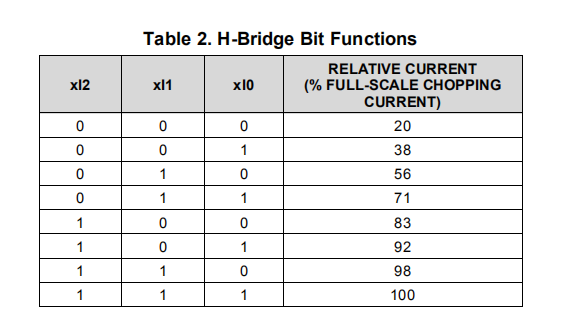

包括一个串行数据接口来控制电机驱动器的所有功能。通过所有四个HBridge的电流调节是通过每个H桥使用三个寄存器位来实现的。这三个寄存器位用于按VREF输入引脚和感测电阻设置的满标度电流的百分比来缩放每个电桥中的电流。电流调节可配置两种不同的衰减模式:慢衰减和混合衰减。

对所有四个H桥中每个场效应晶体管的栅极驱动进行控制,以防止过渡过程中的任何交叉传导(穿透电流)。

功能框图

特性描述

PWM电机驱动器

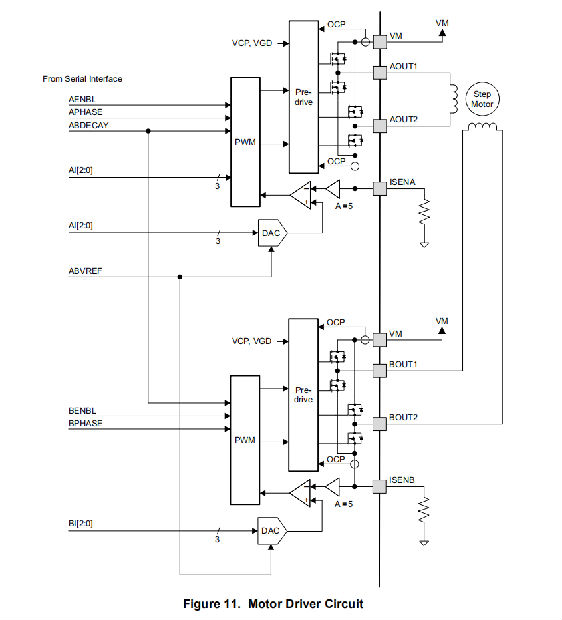

DRV8823-Q1设备包含四个带电流控制PWM电路的H桥电机驱动器。图11显示了电机控制电路的驱动器A和B(通常用于驱动双极步进电机)的框图。驱动器C和D与A和B相同(尽管输出fet的RDS(ON)不同)。

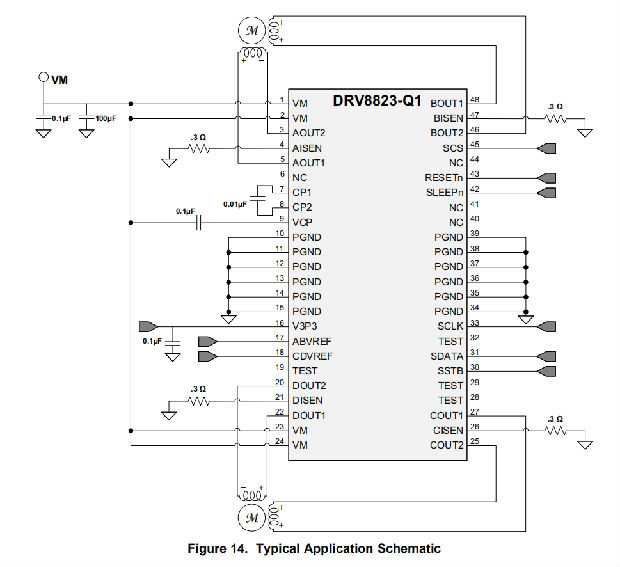

请注意,有多个VM电机电源引脚。所有VM引脚必须连接到电机电源电压。

保护电路

DRV8823-Q1设备具有充分的保护,可防止欠压、过电流和过热事件。

过流保护(OCP)

DRV8823-Q1设备中的所有驱动器都采用过电流保护(OCP)电路进行保护。

OCP电路包括一个模拟电流限制电路,当通过该电路的电流超过预设水平时,该电路通过移除每个输出FET的栅极驱动来起作用。该电路将电流限制在一个安全的水平,以防止损坏FET。

数字电路监控模拟限流电路。如果任何模拟电流限制条件存在的时间超过预设时间,设备中的所有驱动器都将被禁用。

在移除并重新应用VM引脚上的电源后,设备将重新启用。

热关机(TSD)

如果模具温度超过安全限制,设备中的所有驱动器都将关闭。

在模具温度降到安全水平之前,该设备保持禁用状态。温度下降后,可在移除并重新应用VM引脚的电源后重新启用设备。

欠压锁定(UVLO)

如果在任何时候VM引脚上的电压低于欠压锁定阈值电压,则设备中的所有电路都将被禁用。当VM上升到UVLO阈值以上时,操作恢复。如果发生UVLO,索引器逻辑将重置为初始状态。

击穿电流防护

对H桥中每个场效应晶体管的栅极驱动进行控制,以防止过渡过程中的任何交叉传导(穿透电流)。

设备功能模式

桥梁控制

当设置为1时,串行接口寄存器中的xENBL位启用每个H桥中的电流流。

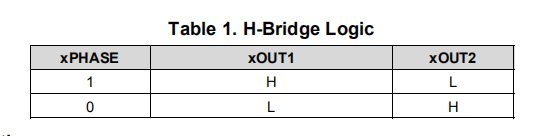

串行接口寄存器中的xPHASE位控制通过每个H桥的电流方向。表1显示了逻辑。

电流调节

电机驱动器采用固定频率PWM电流调节(也称为电流斩波)。当一个绕组被激活时,通过它的电流上升直到达到一个阈值,然后电流被切断直到下一个PWM周期。

PWM频率固定在50 kHz,但也可以通过出厂选项设置为100 kHz。

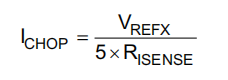

PWM斩波电流由比较器设置,比较器将连接到xISEN引脚的电流感测电阻器的电压乘以系数5与参考电压进行比较。参考电压从VREF引脚输入。

满量程(100%)斩波电流计算如下:

例子:

如果使用0.5-Ω感测电阻器且VREFx引脚为2.5 V,则满标度(100%)斩波电流为:2.5 V/(5 × 0.5 Ω) = 1 A。

每个H桥使用三个串行接口寄存器位(xI2、xI1和xI0),以VREF输入引脚和感测电阻设置的满量程电流的百分比来缩放每个电桥中的电流。位的功能如表2所示。

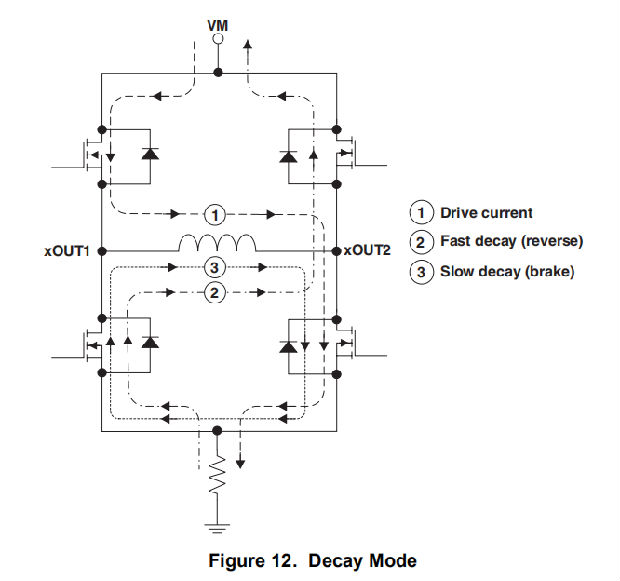

衰变模式

在PWM电流斩波过程中,H桥可以驱动电机绕组,直到达到PWM电流斩波阈值。这在图12中显示为案例1。图12中显示的电流方向表示正向电流。

一旦达到斩波电流阈值,H桥可以在两种不同的状态下工作,快衰减或慢衰减。

在快速衰减模式下,一旦达到PWM斩波电流电平,H桥将反转状态,以允许绕组电流反向流动。当绕组电流接近零时,电桥被禁用以防止任何反向电流流动。快速衰减模式如图12中的情况2所示。

在低电流模式下,电桥绕组在低电流衰减模式下都是缓慢衰减的。这在图12中显示为案例3。

DRV8823-Q1设备支持慢衰减和混合衰减模式。混合衰减模式以快速衰减开始,但在固定的时间段(PWM周期的75%)切换到慢衰减模式,以便在固定的PWM周期的剩余时间内切换到慢衰减模式。

慢衰变或混合衰变模式由串行接口寄存器中的xDECAY位的状态选择。如果xDECAY位为0,则选择慢速衰减。如果xDECAY位为1,则选择混合衰退。

下料时间

在H桥中启用电流后,在启用电流检测电路之前,xISEN引脚上的电压将被忽略一段固定的时间。消隐时间固定为3.75μs。注意消隐时间还设置了PWM的最小接通时间。7.5编程

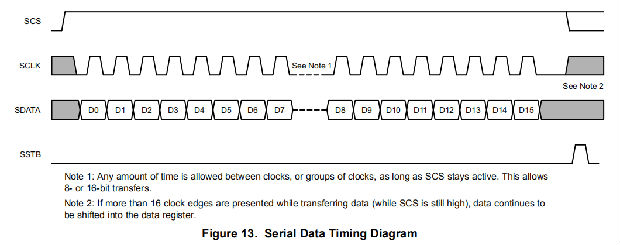

串行数据传输

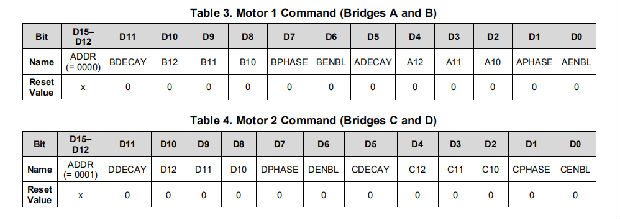

由移位到第一个LSSData的16位串行数据传输组成。

在对DRV8823-Q1设备进行串行写入时,最终数据位之后的附加时钟边缘继续将数据位移到数据寄存器中;因此,最后16位被锁存并使用。

两个寄存器中的一个是通过设置串行数据传输的四个高位的地址字段中的位来选择的(下表中的ADDR)。一个16位寄存器用于控制1号电机(桥A和B),另一个16位寄存器用于控制电机2(桥C和D)。

只有当SCS输入引脚处于高电平时,数据才能传输到串行接口。

数据最初被记录到一个临时保持寄存器中。该数据被锁定在SSTB引脚上升沿的电机驱动器中。如果SSTB管脚始终处于高位,则数据将在所有16位传输完毕后锁存。

应用与实施

注意

以下应用章节中的信息不是TI组件规范的一部分,TI不保证其准确性或完整性。TI的客户负责确定组件的适用性。客户应验证和测试其设计实现,以确认系统功能。

申请信息

DRV8823-Q1可用于驱动两个双极步进电机。

典型应用

设计要求

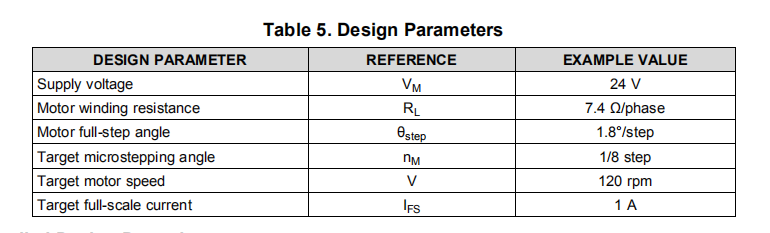

表5列出了该设计示例的设计要求。

详细设计程序

电机电压

适当的电机电压取决于所选电机的额定值和所需的转矩。更高的电压缩短了步进电机线圈中的电流上升时间,允许更大的平均转矩。使用更高的电压也可以使电机以比较低电压更快的速度运行。

驱动电流

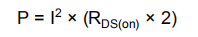

运行到电机的电流路径从电源VM开始,然后经过高侧源NMOS功率FET,通过电机的感应绕组负载,然后通过低侧下沉NMOS功率FET,最后通过外部感测电阻。DRV8823-Q1内部的两个NMOS功率FET的功耗损耗如下式所示。

DRV8823-Q1在25°C温度下,在标准FR-4 PCB上使用HTSSOP封装,测量其能够承受1.5-A的连续电流。最大持续电流将根据PCB设计和环境温度而变化。

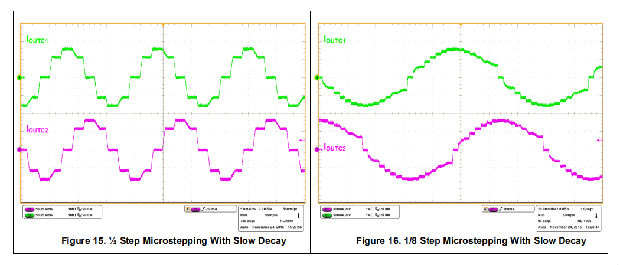

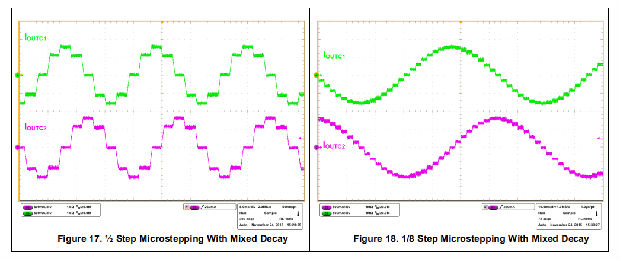

应用曲线

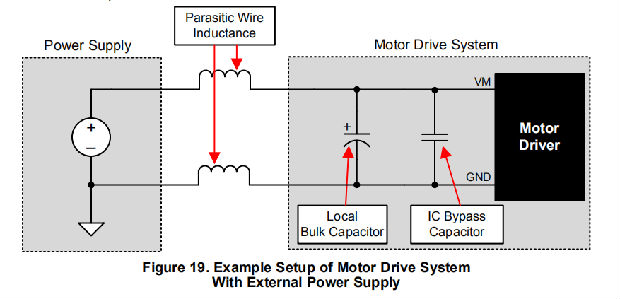

电源建议

具有合适的局部体积电容是电机驱动系统设计的一个重要因素。一般来说,有更多的体积电容是有益的,但缺点是成本和物理尺寸增加。所需的局部电容量取决于多种因素,包括:

•电机系统所需的最高电流

•电源的电容和电流源能力

•电源和电机系统之间的寄生电感量

•可接受的电压纹波

•使用的电机类型(有刷直流、无刷直流、步进电机)

•电机制动方法

电源和电机驱动系统之间的电感会限制电源电流的变化率。如果局部大容量电容太小,系统将对过大的电流需求作出响应,或者随着电压的变化而从电机中卸载。当使用足够的大容量电容时,电机电压保持稳定,并能快速提供大电流。

数据表通常提供建议值,但需要进行系统级测试以确定适当尺寸的大容量电容器。

大容量电容器的额定电压应高于工作电压,以便在电机向电源传输能量时提供裕度。

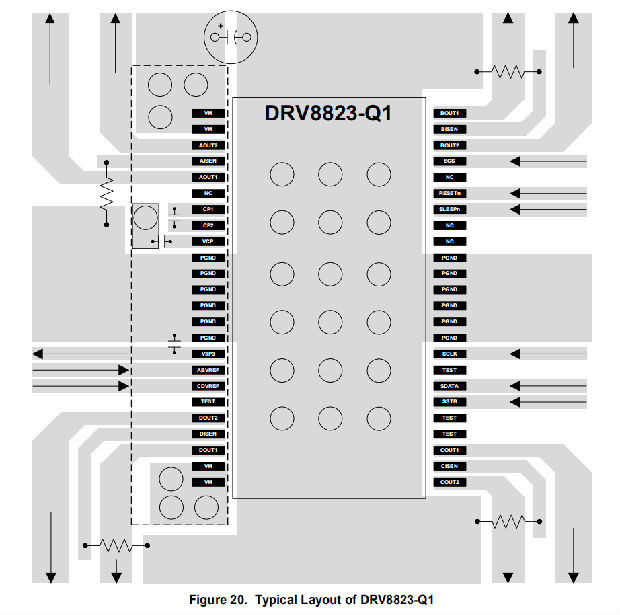

布局

布局指南

大容量电容器的放置应尽量减少通过电机驱动装置的大电流路径的距离。连接金属迹线宽度应尽可能宽,连接PCB层时应使用多个过孔。这些做法使电感最小化,并允许大容量电容器输送高电流。

小容量电容器应该是陶瓷的,并且放置在离器件引脚很近的地方。

高电流设备输出应使用宽金属迹线。

设备热垫应焊接到PCB顶层接地板上。应使用多个通孔连接到大型底层地平面。使用大金属平面和多个通孔有助于消散器件中产生的I2×RDS(on)热。

布局示例

热注意事项

DRV8823-Q1设备具有如上所述的热关机(TSD)。如果模具温度超过约150°C,设备将被禁用,直到温度降至安全水平。

设备进入热停堆的任何趋势都表明功耗过大、散热不足或环境温度过高。

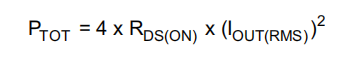

功耗

DRV8823-Q1器件的功耗主要由输出FET电阻或RDS(ON)消耗的功率控制。步进电机运行时的平均功耗可由方程式3粗略估计。

式中:PTOT是总功耗,RDS(ON)是每个FET的电阻,IOUT(RMS)是施加到每个绕组的RMS输出电流。IOUT(RMS)约等于满标度输出电流设置的0.7倍。系数4来自两个电机绕组,并且在任何时刻,两个fet为每个绕组传导绕组电流(一个高压侧和一个低压侧)。DRV8823-Q1设备有两个步进电机驱动器,因此必须将每个驱动器的功耗相加,以确定设备的总功耗。

在DRV8823-Q1设备中可以消耗的最大功率取决于环境温度和散热量。数据表中的热耗散额定值表可用于估计典型PCB结构的温升。

注意RDS(ON)随着温度的升高而增加,因此当设备加热时,功耗也会增加。在确定散热器尺寸时,必须考虑到这一点。

下沉

PowerPAD集成电路封装使用一个裸露的焊盘来去除设备中的热量。为了正确操作,该焊盘必须与PCB上的铜热连接以散热。在具有接地板的多层PCB上,这可以通过添加多个通孔来实现,以将热垫连接到地平面。在没有内部平面的PCB上,可以在PCB的任一侧添加铜区域来散热。如果铜区在PCB的另一侧,热通孔用于在顶层和底层之间传递热量。

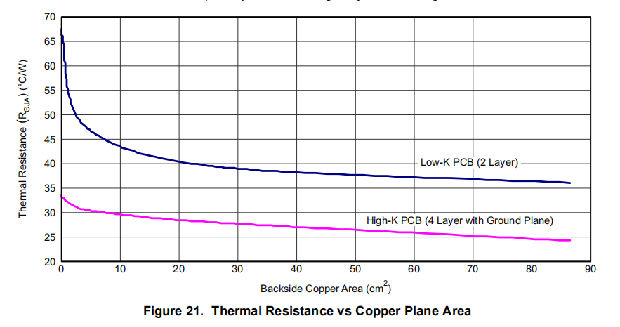

一般来说,提供的铜面积越多,消耗的功率就越大。图21显示了具有2盎司铜散热片面积的单面PCB和带有1盎司铜和实心接地板的4层PCB的热阻与铜平面面积的关系。两块PCB的厚度分别为76 mm x 114 mm和1.6 mm。散热片的有效性迅速增加到大约20平方厘米,然后在更大的面积上有所降低。

封装两侧中心的六个引脚也连接到设备接地。铜质区域可用于连接PowerPAD集成电路封装的PCB上,也可用于连接设备每侧的所有接地引脚,这对于单层PCB设计尤其有用。