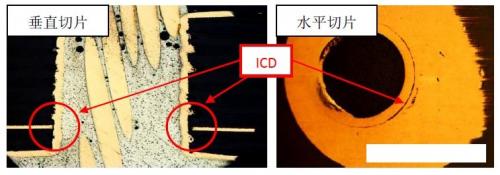

ICD 失效,即 Inner connection defects,又叫内层互连缺陷。对于 PCB 生产厂家而言,ICD 问题在电测工序较难有效拦截,往往是流到下游甚至是客户端,在进行 SMT 贴装过程,PCB 板经历无铅回流焊 IR、波峰焊接、以及一些手工焊或是返修等高温制程的冲击下,发生内层互联失效开路,而此时的 PCB 板已进行了组装,因而会产生极大的品质风险。

下面简要从钻孔质量和除胶过程这两个方面,阐述 ICD 失效的影响机理,对此类问题的检测和分析经验进行小结。

钻孔质量对 ICD 的影响

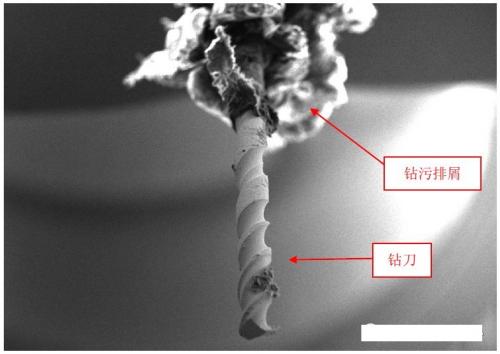

以高频高速材料的加工为例,高频高速板材的基板具有低 Dk 、低 Df 的特性,其极性小,材料活性低,去除胶渣困难,从而进一步加大了孔内残胶对 PTH 电镀的影响。部分高频板材介质层树脂填料多,物理特性比较硬,对钻刀的钻嘴磨耗大,孔壁粗糙度大,以及钻嘴摩擦高温凝胶较多。因此,在孔壁粗糙度大、钉头异常等情况可能导致除胶药水循环不良,造成除胶效果不佳,未能完全将孔壁残留胶渣去除干净,导致内层孔铜与孔壁连接处产生 ICD 失效。也有一部分板材的基材偏软且软化点低,钻孔加工过程中产生的高温易使钻屑软化、粘附成团,造成入钻排屑不畅而形成间歇性的挤出排屑,钻屑易被挤压粘附在孔壁上,极大的增加了后工序除胶处理难度,存在孔内残胶风险,最终可能会导致 ICD 问题。

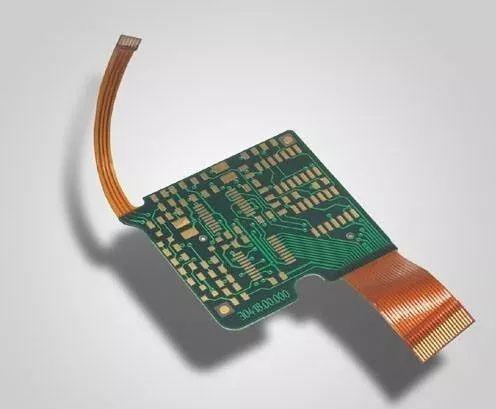

对于刚-挠结合印制板(FPC),柔性材料的绝缘介质为聚酰亚胺(PI)等,这些材料的机械加工性能相对较差,加工过程中产生形变大,容易导致钉头产生,也就在内层互连的位置留下了应力,因此,这种情况下钻污残留对孔铜和内层铜层的互连可靠性的影响会更加突出,最终导致产品在受到焊接过程的高温冲击时,内层互连处裂开而出现开路。

1 案例背景

除胶不净对 ICD 的影响

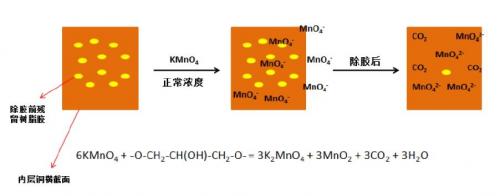

以普通环氧树脂体系的 FR-4 板材为例,在化学除胶过程中,钻孔后残留在孔壁的高分子环氧树脂胶所包含的 C-O、C-H 等化学键可被 KMnO4 氧化分解,生成对应的二氧化碳和水等无机物,再经水洗或除油后,可被完全清除干净。当出现 KMnO4 浓度低于控制限范围等异常情况时,孔内壁的基铜层就可能会残留树脂胶,经除胶、水洗、除油等流程后均无法有效除净,电镀时,在有胶的区域基铜层与电镀铜结合力较差,经热应力处理后,残胶区域受到热应力的“拉扯”而出现微裂纹现象。

对于高频材料而言,其介质层与钻刀的钻嘴磨损更剧烈,钻嘴摩擦高温导致凝胶过多,因此,高频板的除胶过程需更加注意,有些产品甚至采用“等离子除胶+化学除胶”两次除胶相结合的流程,来确保孔壁残胶被完全清除,防止残留的胶渣造成内层铜环与电镀孔铜之间结合不良,从而导致 ICD 失效。